ઇલેક્ટ્રિકલ ઇન્સ્ટોલેશન દરમિયાન લિફ્ટિંગ, ટ્રાન્સપોર્ટિંગ અને રિગિંગ માટે મિકેનિઝમ્સ અને એસેસરીઝ

દોરડાં અને લિફ્ટિંગ ઉપકરણો

સામગ્રીના આધારે, દોરડાને સ્ટીલ (કેબલ), શણ અને કપાસમાં વિભાજિત કરવામાં આવે છે. સ્ટીલના દોરડા સિંગલ લેયમાં બનાવવામાં આવે છે, જ્યારે દોરડાને વાયરમાંથી સીધો ઘા કરવામાં આવે છે, અને ડબલ લેય, જ્યારે વાયરને સેરમાં ઘા કરવામાં આવે છે અને સેરને દોરડામાં બનાવવામાં આવે છે. વાયર અને થ્રેડોના તાણના પ્રકાર અનુસાર, સ્ટીલના દોરડાઓ ટ્રાંસવર્સલી સ્થિત છે, જેમાં દોરડામાં થ્રેડો અને થ્રેડોમાં વાયરના તાણની દિશાઓ એકબીજાની વિરુદ્ધ છે, અને એકપક્ષીય છે, જેમાં આ દિશાઓ એકરૂપ છે. યુનિડાયરેક્શનલ કેબલ્સ કરતાં ક્રોસઓવર કેબલ્સ ગૂંચવણ માટે ઓછી સંભાવના ધરાવે છે.

સામગ્રીના આધારે, દોરડાને સ્ટીલ (કેબલ), શણ અને કપાસમાં વિભાજિત કરવામાં આવે છે. સ્ટીલના દોરડા સિંગલ લેયમાં બનાવવામાં આવે છે, જ્યારે દોરડાને વાયરમાંથી સીધો ઘા કરવામાં આવે છે, અને ડબલ લેય, જ્યારે વાયરને સેરમાં ઘા કરવામાં આવે છે અને સેરને દોરડામાં બનાવવામાં આવે છે. વાયર અને થ્રેડોના તાણના પ્રકાર અનુસાર, સ્ટીલના દોરડાઓ ટ્રાંસવર્સલી સ્થિત છે, જેમાં દોરડામાં થ્રેડો અને થ્રેડોમાં વાયરના તાણની દિશાઓ એકબીજાની વિરુદ્ધ છે, અને એકપક્ષીય છે, જેમાં આ દિશાઓ એકરૂપ છે. યુનિડાયરેક્શનલ કેબલ્સ કરતાં ક્રોસઓવર કેબલ્સ ગૂંચવણ માટે ઓછી સંભાવના ધરાવે છે.

શણ અને કપાસના દોરડાની તુલનામાં, સ્ટીલના દોરડા વધુ ભરોસાપાત્ર અને ટકાઉ હોય છે અને તેથી તેને લહેરાવવામાં અને ફરકાવવામાં મુખ્ય ઉપયોગ જોવા મળે છે. શણ અને કપાસના દોરડાનો ઉપયોગ ફક્ત વાયર માટે અથવા નાના ભારને ઉપાડવા માટે થાય છે (ટૂલ્સ અને એસેસરીઝની ડિલિવરી, સ્વીચગિયર બસબાર ઇન્સ્ટોલ કરતી વખતે માળા ઉપાડવા વગેરે).

સ્ટીલ કેબલના ગેરફાયદામાં તેમની પ્રમાણમાં ઓછી સ્થિતિસ્થાપકતા (લવચીકતા)નો સમાવેશ થાય છે. દોરડાની લવચીકતા વાયરના વ્યાસ પર આધાર રાખે છે: દોરડાની સેરમાં વાયરનો વ્યાસ જેટલો નાનો હશે, દોરડાની લવચીકતા વધારે છે. પાતળા વાયરથી બનેલી દોરડું ઝડપથી ખરી જાય છે અને તે વધુ ખર્ચાળ છે. તેથી, દોરડાની પસંદગી તેમના હેતુના આધારે થવી જોઈએ.

સ્ટીલના દોરડા લાકડાના અસ્તર પર બંધ સૂકા ઓરડામાં કોઇલ અથવા ડ્રમમાં સંગ્રહિત થાય છે. દરેક દોરડાને દોરડાનો પ્રકાર, વ્યાસ, લંબાઈ અને વજન દર્શાવતા લેબલ સાથે પ્રદાન કરવું આવશ્યક છે. કાર્યકારી દોરડાને નીચેના સમયે દોરડાના મલમથી લ્યુબ્રિકેટ કરવું આવશ્યક છે: લોડ (રોલર) — 2 મહિનામાં 1 વખત, દોરડા અને સ્લિંગ — 1.5 મહિનામાં 1 વખત, ક્લેમ્પ્સ — 3 મહિનામાં 1 વખત. વેરહાઉસમાં સંગ્રહિત દોરડાને દર 6 મહિનામાં એકવાર લ્યુબ્રિકેટ કરવામાં આવે છે.

હોસ્ટિંગ મિકેનિઝમ્સ અને લિફ્ટિંગ ડિવાઇસ માટે દોરડાની પસંદગી N માં દોરડાના વાસ્તવિક બ્રેકિંગ ફોર્સના મૂલ્ય અનુસાર કરવામાં આવે છે (જે ભાર પર દોરડાનો નમૂનો જ્યારે ટેન્સાઇલ ટેસ્ટિંગ મશીન પર પરીક્ષણ કરવામાં આવે છે ત્યારે તૂટી જાય છે). આ પ્રયાસ સામાન્ય રીતે દોરડાના પાસપોર્ટ (પ્રમાણપત્ર) માં આપવામાં આવે છે. જો પાસપોર્ટમાં વાસ્તવિક બ્રેકિંગ સ્ટ્રેન્થ દર્શાવવામાં આવી નથી, પરંતુ તમામ વ્યક્તિગત વાયરની કુલ બ્રેકિંગ સ્ટ્રેન્થ (Rsum), તો વાસ્તવિક બ્રેકિંગ સ્ટ્રેન્થ 0.83 Rsum તરીકે લેવી જોઈએ.

દોરડાઓ સાથે કામ કરતી વખતે, વસ્ત્રોની ડિગ્રીનું નિરીક્ષણ કરવું અને ખતરનાક વસ્ત્રો સાથે દોરડાને નકારવા માટે જરૂરી છે. દોરડાના ખતરનાક વસ્ત્રો બિછાવેલા પગલા પર તૂટેલા વાયરની સંખ્યા દ્વારા નક્કી કરવામાં આવે છે (દોરડાની લંબાઈ જેના દ્વારા સ્ટ્રાન્ડ તેની ધરીની આસપાસ સંપૂર્ણ ક્રાંતિ કરે છે).દોરડાના વિભાગ પર કે જેના પર સૌથી વધુ સંખ્યામાં તૂટેલા વાયર જોવા મળે છે, બિછાવેલા પગલાની નોંધ લેવામાં આવે છે અને તેના પર વિરામની સંખ્યા ગણવામાં આવે છે.

જ્યારે સપાટીના ઘસારાના પરિણામે વાયર દોરડાનો વ્યાસ મૂળ મૂલ્યના 40% કરતા વધુ ઘટે છે, ત્યારે દોરડું નકારવામાં આવે છે.

સ્ટીલ, શણ અને સુતરાઉ દોરડાં, તમામ પ્રકારના સ્લિંગ અને લિફ્ટિંગ ઉપકરણોની તેમની જાળવણી માટે જવાબદાર વ્યક્તિ દ્વારા ઓપરેશન દરમિયાન સમયાંતરે તપાસ કરવી જોઈએ, તેમજ સ્થિર લોડ પરીક્ષણો પાસ કરવા જોઈએ.

સ્લિંગ્સ ભારને લિફ્ટિંગ મિકેનિઝમના હૂક સાથે જોડવા માટે સેવા આપે છે. સ્લિંગ સ્ટીલના દોરડાથી બનેલા છે. સ્લિંગના હેતુ અને વિદ્યુત ઉપકરણોની વસ્તુઓને ઉપાડવા અને સ્થાપિત કરવાના હેતુને આધારે, વિવિધ ડિઝાઇનના સ્લિંગનો ઉપયોગ કરવામાં આવે છે. સ્લિંગનો લૂપ બનાવવા માટે મુખ્ય શાખા સાથે કેબલના મુક્ત છેડાનું જોડાણ વેણી દ્વારા હાથ ધરવામાં આવે છે. કેબલ બ્રેડિંગ એ એક જટિલ કામગીરી છે જેમાં અત્યંત કુશળ ઠેકેદારોની જરૂર હોય છે અને ખાસ બ્રેડિંગ ઉપકરણો દ્વારા કરવામાં આવવી જોઈએ.

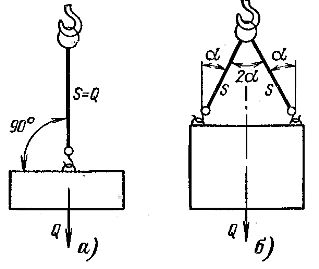

પ્રમાણભૂત સ્લિંગ કદની પસંદગી વજન, ગોઠવણી અને સ્લિંગ સાધનો અને લોડના સ્થાનોના આધારે કરવામાં આવે છે. સ્લિંગની એક શાખા પરનો ભાર S = Q / (n NS cosα) સૂત્ર દ્વારા નક્કી કરવામાં આવે છે.

જ્યાં S એ સ્લિંગની એક શાખા પરનો ભાર છે, kg, Q એ ઉપાડેલા ભારનું દળ છે, kg, n — સ્લિંગની શાખાઓની સંખ્યા, α — ઊભી રીતે નીચી અક્ષ અને સ્લિંગની શાખા વચ્ચેનો ખૂણો (ફિગ. 1).

ચોખા. 1. લોડ સાથે slings માટે યોજનાઓ

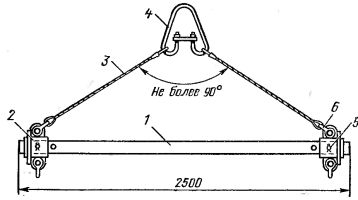

સ્લિંગ એટલા લાંબા પસંદ કરવા જોઈએ કે સ્લિંગની શાખાઓ અને વર્ટિકલ વચ્ચેનો કોણ 45 ° થી વધુ ન હોય.લિફ્ટિંગ કરતી વખતે, ઇલેક્ટ્રિકલ સાધનોના તત્વોને આ હેતુ માટે ખાસ રચાયેલ ભાગો (ફ્રેમ્સ, કૌંસ, માઉન્ટિંગ લૂપ્સ) માંથી સસ્પેન્ડ કરવું આવશ્યક છે. જો તકનીકી પરિસ્થિતિઓ અથવા ફેક્ટરી સૂચનાઓ એક ખૂણા પર સ્લિંગ વડે પ્રશિક્ષણ ઉપકરણો (આંખો) ને તાણમાં લાવવાની પ્રતિબંધિત કરે છે, તો લિફ્ટિંગ સ્લીપર્સ (ફિગ. 2) ની મદદથી હાથ ધરવામાં આવશ્યક છે.

ચોખા. 2. 10 વસ્તુઓ સુધીની લોડ ક્ષમતા સાથે વિદ્યુત ઉપકરણોને ઉપાડવા માટે ટ્રેવર્સ. 1 — પાઇપ, 2 — કનેક્ટર, 3 — બે લૂપ્સ સાથે સ્લિંગ, 4 — ડિટેચેબલ સસ્પેન્શન (સ્પાઈડર), 5 — પિન, 6 — સીધા કૌંસ.

દરેક બેલ્ટને બેલ્ટના ચિહ્ન અને તેના પરીક્ષણની તારીખ સાથેનું ટોકન લગાવવું આવશ્યક છે. સ્લિંગ ઉત્પાદન દરમિયાન કેબલના સ્ટ્રૅન્ડમાં વણાટ કરીને ટોકન્સ જોડવામાં આવે છે.

ફક્ત રિગર્સ અને ઇલેક્ટ્રિશિયન કે જેમણે ખાસ તાલીમ લીધી છે અને સ્લિંગ વર્ક્સના ઉત્પાદનમાં પ્રવેશનું પ્રમાણપત્ર ધરાવે છે તેમને ગ્રાઇન્ડીંગ અને લિફ્ટિંગ સાધનો અને અન્ય માલસામાન પર કામ કરવાની મંજૂરી આપી શકાય છે. ગંભીર રીતે ભારે ભારને ઉપાડવાનું કામ ફોરમેન અથવા જોબ મેકરની સીધી દેખરેખ હેઠળ થવું જોઈએ.

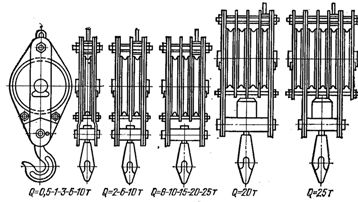

બ્લોક્સ અને રોલર્સ

ટોઇંગ રોપ્સ (બ્રાન્ચિંગ બ્લોક્સ) ની દિશા બદલવા માટે અથવા ચેઇન હોઇસ્ટના ભાગ રૂપે આ બ્લોક્સનો ઉપયોગ કરવામાં આવે છે. બેરિયર બ્લોક્સ મુખ્યત્વે ફોલ્ડિંગ ગાલ સાથે બનાવવામાં આવે છે, કારણ કે આ કિસ્સામાં બ્લોક દ્વારા દોરડું ખેંચવાની જરૂર નથી.

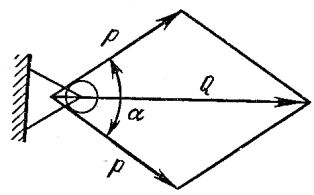

શાખા બ્લોકની પસંદગી ફોર્મ્યુલા Q = PK અનુસાર હાથ ધરવામાં આવે છે,

જ્યાં Q એ બ્લોકની લોડ ક્ષમતા છે, N, P એ દોરડા પર કામ કરતું બળ છે, N, K એ દોરડાની દિશાઓ વચ્ચેના ખૂણા પર આધાર રાખીને ગુણાંક છે (ફિગ. 3).

ચોખા. 3. સેગમેન્ટ પર કામ કરતા દળો

ગુણાંક K નું મૂલ્ય કોણ α પર આધાર રાખીને લેવામાં આવે છે: 0О — 2, 30О — 1.94, 45О — 1.84, 60О — 1.73, 90О — 1.41

ચોખા. 4. બ્લોક્સ

જ્યારે ઉપાડવા અથવા ખસેડવા માટે જરૂરી ટ્રેક્શન બળ ટ્રેક્શન મિકેનિઝમની લોડ ક્ષમતા કરતાં વધી જાય ત્યારે હોઇસ્ટનો ઉપયોગ લોડને ઉપાડવા અથવા આડી હિલચાલ માટે થાય છે. પોલિસ્પાસ્ટમાં બે બ્લોક્સ હોય છે, જંગમ અને નિશ્ચિત, દોરડા દ્વારા એકબીજા સાથે જોડાયેલા હોય છે, જે એક બ્લોકની આંખ સાથે જોડાયેલ હોય છે, બે બ્લોકના રોલરોની આસપાસ વૈકલ્પિક રીતે વળે છે, અને બીજો - ચાલતા અંત સાથે. ટ્રેક્શન મિકેનિઝમ સાથે જોડાયેલ છે.

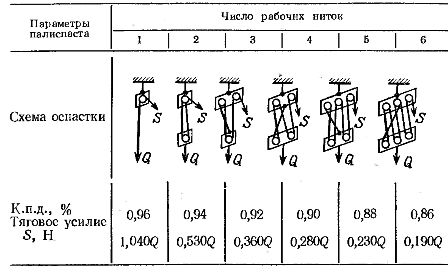

સાંકળ ફરકાવતા દોરડાના અંતે બળની તીવ્રતા S = 9.8Q /(ηн) સૂત્ર દ્વારા નક્કી કરવામાં આવે છે.

જ્યાં S એ પ્રયત્નોની તીવ્રતા છે, N, Q એ ઉપાડેલા ભારનું દળ છે, kg, η — c. P. D. ચેઇન હોઇસ્ટ, n — ચેઇન હોઇસ્ટની સાંકળોની સંખ્યા. ખેંચવાના પ્રયત્નોનું મૂલ્ય S એ ટ્રેક્શન મિકેનિઝમની લોડ ક્ષમતા કરતાં વધુ ન હોવું જોઈએ. ઉપાડેલા લોડના સમૂહ અને ટ્રેક્શન મિકેનિઝમ (ટ્રેક્ટર, વિંચ) ની લોડ ક્ષમતાના આધારે ચેઇન હોસ્ટની યોજનાની પસંદગી કોષ્ટક 1 અનુસાર કરી શકાય છે.

કાર્યક્ષમતા ગુણાંક, યોજનાઓ અને પોલિસ્ટરીન ખેંચવાના પ્રયત્નોની તીવ્રતા

Winches અને hoists

વિંચ અને હોઇસ્ટના ઓપરેશન દરમિયાન, તેમની સ્થિતિ અને તમામ ભાગોની સેવાક્ષમતા પર સતત દેખરેખ, નોંધાયેલી ખામીઓને દૂર કરવા સાથે સમયાંતરે નિવારક તપાસ અને ખાસ અખબારમાં વિંચ અથવા હોઇસ્ટની સ્થિતિ માટે જવાબદાર વ્યક્તિનું નિશાન, તેમજ સ્પેશિયલ ટેસ્ટ સ્ટેન્ડ માટે વર્ષમાં ઓછામાં ઓછા એક વખત અથવા નજીવા 25% થી વધુ સ્થિર લોડ સાથે ઇન્સ્ટોલેશન સાઇટ પર તેમનું સામયિક પરીક્ષણ.મિકેનિઝમના પાસપોર્ટમાં સંગ્રહિત પ્રોટોકોલમાં ટેસ્ટ ડેટા રેકોર્ડ કરવો આવશ્યક છે.

ટેસ્ટની તારીખ અને ત્યારપછીની કસોટીની તારીખ દર્શાવતી પ્લેટ વિંચ અથવા હોસ્ટ પર લગાવવામાં આવશે. વિન્ચ અને હોઇસ્ટ કે જેમણે આગલી નિયમિત પરીક્ષા પાસ કરી નથી ત્યાં સુધી પરીક્ષણો હાથ ધરવામાં ન આવે ત્યાં સુધી તેમને સેવામાંથી દૂર કરવા આવશ્યક છે.

લોડિંગ અને અનલોડિંગ ઑપરેશન, રિગિંગ ટ્રાન્સફોર્મર્સ, સ્વિચ અને ઇન્ડોર સ્વીચગિયર માટેના અન્ય સાધનો, સ્વીચબોર્ડ્સ અને આઉટડોર સ્વીચગિયર માટે બસબાર્સમાં વિન્ચનો વ્યાપકપણે ઉપયોગ થાય છે. ડ્રાઇવના પ્રકાર પર આધાર રાખીને, ઇલેક્ટ્રિકલ ઇન્સ્ટોલેશન માટે ઉપયોગમાં લેવાતી વિન્ચ્સને મેન્યુઅલ, ઇલેક્ટ્રિક અને સ્ટાન્ડર્ડમાં વિભાજિત કરવામાં આવે છે. હેન્ડ વિન્ચનો ઉપયોગ મુખ્યત્વે બે પ્રકારના ઇલેક્ટ્રિકલ વર્કના ઉત્પાદનમાં થાય છે - ડ્રમ અને લીવર.

હળવા ડ્રમ વિન્ચ અને લીવર વિન્ચનો ઉપયોગ મુખ્યત્વે તેમના નાના કદ અને પ્રમાણમાં ઓછા વજનને કારણે થાય છે. 3 ટનથી વધુની લિફ્ટિંગ ક્ષમતાવાળા હેન્ડ વિન્ચ્સના હેન્ડલ પર તેમની અણઘડતા, ભારે વજન અને નોંધપાત્ર પ્રયત્નોને કારણે 3 ટનથી વધુની લિફ્ટિંગ ક્ષમતા સાથે હેન્ડ વિન્ચનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે.

હેન્ડ લીવર વિન્ચ વર્કિંગ પુલિંગ દોરડાને ખેંચવાના સિદ્ધાંત પર કામ કરે છે, જે દોરડામાં ક્લેમ્પ હોય છે. ફ્રન્ટ હેન્ડલ સ્ટ્રેપ શાફ્ટના અંત પર માઉન્ટ થયેલ છે, જે મધ્યમાં પીવટ સાથે બે-સશસ્ત્ર લિવર છે. દોરડાને ટ્રેક્શન મિકેનિઝમમાં ખવડાવવા માટે, દોરડાને હેન્ડલ તરફ ખસેડો. આ કિસ્સામાં, ક્લેમ્પ્સની બંને જોડી ફેલાશે અને ટોવ દોરડાના છેડાને ફિટિંગના છિદ્ર દ્વારા દબાણ કરવાની મંજૂરી આપશે જ્યાં સુધી તે ફાસ્ટનરના છિદ્રમાંથી બહાર ન આવે.

ચોખા. 5. હેન્ડ લિવર વિંચ

પાવર સ્ત્રોતની ગેરહાજરીમાં અને સાઇટ પર યાંત્રિક લિફ્ટિંગ ઉપકરણોની ગેરહાજરીમાં (ફોર્કલિફ્ટ્સ, ક્રેન્સ, ઇલેક્ટ્રિક વિન્ચ) ઓછી માત્રામાં કામ કરતી વખતે હેન્ડ વિન્ચનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે.

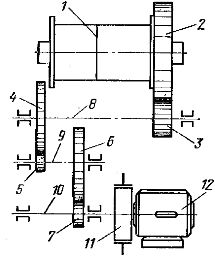

ઇલેક્ટ્રિક વિંચમાં નીચેના મુખ્ય એકમોનો સમાવેશ થાય છે: ફ્રેમ, ડ્રમ, ગિયરબોક્સ, બ્રેક ઉપકરણ અને ઇલેક્ટ્રિક મોટર. મોટર વોલ્ટેજ 380/220 V છે. ફ્રેમનો ઉપયોગ તેના પરના તમામ વિંચ એકમોને સમાવવા માટે થાય છે. ઇલેક્ટ્રોમેગ્નેટિકલી એક્ટ્યુએટેડ બ્રેકીંગ ડિવાઇસ ઇલેક્ટ્રિક વિંચ મોટર સાથે જોડાયેલ છે અને જ્યારે બાદમાં સ્વિચ ઓફ કરવામાં આવે છે ત્યારે તે આપમેળે કાર્ય કરે છે. ટોર્ક એન્જિનમાંથી વિંચ ડ્રમમાં ગિયરબોક્સ દ્વારા પ્રસારિત થાય છે. ગિયરબોક્સના શાફ્ટ સાથે ડ્રમનું જોડાણ દાંતાળું અથવા કેમ ક્લચ દ્વારા કરવામાં આવે છે.

ઇલેક્ટ્રિક વિંચનું કાઇનેમેટિક ડાયાગ્રામ ફિગમાં બતાવવામાં આવ્યું છે. 6.

ચોખા. 6. ઇલેક્ટ્રિક વિંચનો કાઇનેમેટિક ડાયાગ્રામ: 1 — ડ્રમ, 2 — 7 — ગિયરબોક્સ ગિયર્સ, 8 — 10 — ગિયરબોક્સ શાફ્ટ, 11 — બ્રેકિંગ ડિવાઇસ, 12 — ઇલેક્ટ્રિક મોટર.

તાલુને મેન્યુઅલ અથવા ઇલેક્ટ્રિક ડ્રાઇવ સાથે સસ્પેન્ડેડ પ્રકારની લિફ્ટ કહેવામાં આવે છે. મેન્યુઅલ હોઇસ્ટ્સ કૃમિ અને દાંતના ગિયર સાથે બનાવવામાં આવે છે, તેનો ઉપયોગ ઘરની અંદર સ્વીચગિયરના કોષોમાં રિએક્ટર સ્થાપિત કરવા, ઇલેક્ટ્રિક મોટર્સને ઓવરહોલિંગ અને ડિસએસેમ્બલ કરવા વગેરે માટે થાય છે. મેન્યુઅલ હોઇસ્ટમાં ઉપલા અને નીચલા લોડ ચેઇન બ્લોકનો સમાવેશ થાય છે. ઉપલા બ્લોકમાં હાઉસિંગ, લોડ ગિયર સાથે વ્હીલ અને બ્રેક ઉપકરણ સાથે કૃમિ, અનંત સાંકળ સાથે ટ્રેક્શન વ્હીલ અને સસ્પેન્શન માટે ઉપલા હૂક સહિત કૃમિની જોડીનો સમાવેશ થાય છે. નીચલા ભાગમાં પાંજરા, લોડ રોલર અને નીચલા હૂકનો સમાવેશ થાય છે.

ઉપલા હૂક દ્વારા નિશ્ચિત સમર્થનથી ફરકાવવું સસ્પેન્ડ કરવામાં આવે છે. જ્યારે ટ્રેક્શન વ્હીલ ફરે છે, ત્યારે કૃમિ સાંકળની મદદથી ફરે છે, જેનો શાફ્ટ ટ્રેક્શન વ્હીલ સાથે નિશ્ચિતપણે જોડાયેલ છે. કૃમિ લોડ ગિયર વડે કૃમિ વ્હીલ ચલાવે છે જ્યારે લોડ ચેઇન પસંદ કરે છે અને નીચલા હૂક અને તેમાંથી સસ્પેન્ડ થયેલ લોડ વધે છે અથવા નીચે જાય છે. ગિયર ટ્રાન્સમિશન સાથે મેન્યુઅલ હોઇસ્ટ્સ 5 ટન સુધીની લોડ ક્ષમતા સાથે બનાવવામાં આવે છે.

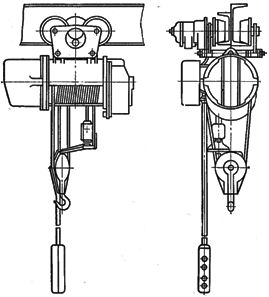

ઇલેક્ટ્રીક હોઇસ્ટ વર્ટિકલ લિફ્ટિંગ અને લોઅરિંગ માટે તેમજ સિંગલ-રેલ રોડ પર લોડની આડી હિલચાલ માટે ડિઝાઇન કરવામાં આવી છે કે જેના પર હોસ્ટ ફરે છે. TE પ્રકારના ઇલેક્ટ્રિક હોઇસ્ટમાં બે મુખ્ય એકમો હોય છે: લિફ્ટિંગ મિકેનિઝમ અને બોગી જેમાં લિફ્ટિંગ મિકેનિઝમ સસ્પેન્ડ કરવામાં આવે છે.

લિફ્ટિંગ મિકેનિઝમમાં ડ્રમ અને ઇલેક્ટ્રિક મોટર સાથેનું શરીર, ગિયરબોક્સ, ઇલેક્ટ્રોમેગ્નેટિક બ્રેક અને સસ્પેન્શન ડિવાઇસ (હૂક બ્લોક) હોય છે. જ્યારે એન્જિન બંધ હોય ત્યારે બ્રેક આપોઆપ લાગુ થાય છે અને જ્યારે એન્જિન ચાલુ હોય ત્યારે છૂટી જાય છે.

ચોખા. 7. TE પ્રકારનું ઇલેક્ટ્રિક હોઇસ્ટ

અંડરકેરેજમાં બે ગાલ હોય છે, જેમાંથી એકમાં મુક્તપણે ફરતા વ્હીલ્સ સાથે બે એક્સેલ્સ જોડાયેલા હોય છે, અને બીજા બે ડ્રાઇવ વ્હીલ્સ પર, જેની ફ્લેંજ્સ પર દાંતાવાળા રિમ્સ કાપવામાં આવે છે. હોઇસ્ટ મોટર્સ રિવર્સિબલ મેગ્નેટિક સ્ટાર્ટર્સ દ્વારા શરૂ કરવામાં આવે છે. જમણી કે ડાબી તરફ વધારવા, ઘટાડવા અને આડી ચળવળનું નિયંત્રણ. ઇલેક્ટ્રીક હોઇસ્ટ્સનો ઉપયોગ મોટાભાગે પરિસરમાં બ્લોક્સ અને એસેમ્બલીઓના સાધનોના ભાગોના મોટા પાયે એસેમ્બલી માટે તેમજ સ્વીચોના ભાગોના ઓવરહોલિંગ માટે થાય છે (અલગ ચેમ્બર, આગ ઓલવવાની ચેમ્બર) અને મોબાઇલ ઇન્વેન્ટરી રૂમ અને ઉપકરણોમાં અન્ય સાધનો.TE પ્રકારના ઇલેક્ટ્રીક હોઇસ્ટ 6, 12 અને 18 મીટરની ઉંચાઇને ઉપાડવા માટે બનાવવામાં આવે છે.

રડે છે

જેકનો ઉપયોગ મુખ્યત્વે પાવર ટ્રાન્સફોર્મર્સ, સિંક્રનસ કમ્પેન્સેટર્સ અને અન્ય ભારે સાધનોના રિગિંગ અને ઇન્સ્ટોલેશન માટે થાય છે જ્યારે આ કામો ક્રેન વડે કરી શકાતા નથી.

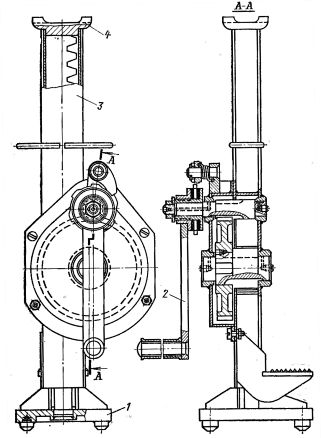

ડિઝાઇન દ્વારા, જેકને રેક, સ્ક્રુ અને હાઇડ્રોલિકમાં વિભાજિત કરવામાં આવે છે. રેક રેકમાં વેલ્ડેડ વર્ટિકલ ટૂથેડ રેક 4 સાથે ફિક્સ બેઝ 1, ગિયરબોક્સ સાથે લિફ્ટિંગ બોડી 3 અને હેન્ડલ 2 નો સમાવેશ થાય છે. લોડ ઉપલા કેન્દ્રિય માથા પર અથવા નીચલા પગ પર ઉઠાવવામાં આવે છે.

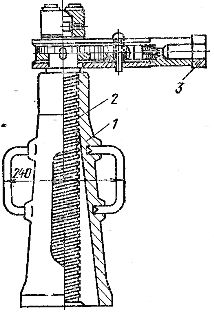

ચોખા. 8. ટ્રંક માટે જેક

નીચલા પંજાની હાજરી રેક જેકને અન્ય ડિઝાઈનથી સારી રીતે અલગ પાડે છે, કારણ કે તે સહાયક સપાટીઓના નીચા સ્થાન સાથે ભારને ઉપાડવાની મંજૂરી આપે છે. ભાર વધારવા માટે, જેક હેન્ડલને ઘડિયાળની દિશામાં ફેરવો. આ કિસ્સામાં, પરિભ્રમણ ગિયર વ્હીલ પર સ્થાનાંતરિત થાય છે, જે, રેલ 4 સાથે રોલિંગ કરીને, ગિયરબોક્સ અને જેક હાઉસિંગને તેની સાથેના લોડ સાથે ઉપાડે છે.

જ્યારે હેન્ડલ પરનું રોટેશનલ ફોર્સ નબળું પડી જાય છે, ત્યારે લોડના દબાણ હેઠળ રિવર્સ રોટેશન સામે રેચેટ ડિસ્ક દ્વારા ખાસ પાઉલ હેન્ડલને પકડી રાખે છે અને આમ લોડને પડતા અટકાવે છે. જો કે, સલામતીનાં કારણોસર, લોડ ઉપાડતી વખતે અથવા ઘટાડતી વખતે અથવા જ્યારે ભાર ઊંચકી સ્થિતિમાં રહે ત્યારે હેન્ડલમાંથી તમારો હાથ દૂર કરશો નહીં.

સ્ક્રુ જેક (ફિગ. 9) માં બોડી 1, લોડિંગ સ્ક્રુ 2 અને હેન્ડલ 3 રેચેટ સાથે, દંડૂકો અને સ્પ્રિંગ સાથે જાળવી રાખવાની સળિયાનો સમાવેશ થાય છે. લોડ ઉપાડવાનું હેન્ડલને ઘડિયાળની વિરુદ્ધ દિશામાં ફેરવીને કરવામાં આવે છે.આ કિસ્સામાં, લોડિંગ સ્ક્રૂ 2 નિશ્ચિત આંતરિક સ્ક્રૂમાં ફરે છે, અને જેક હેડ સાથેનો જંગમ સ્ક્રૂ અને માથા પર રહેલું વજન ઉપાડવામાં આવે છે. લોડ ઘટાડતી વખતે, પૉલ લૉકને સ્વિચ કરો અને હેન્ડલને વિરુદ્ધ દિશામાં ફેરવો.

ચોખા. 9. સ્ક્રૂ જેક

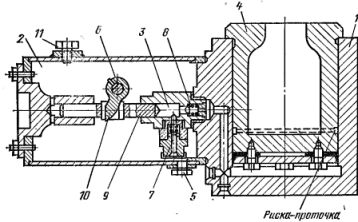

હાઇડ્રોલિક જેક (ફિગ. 10)માં હાઉસિંગ 1, ટાંકી 2 અને પંપ 3નો સમાવેશ થાય છે. પંપ 3 અને કેમશાફ્ટ 6 હર્મેટિકલી સીલબંધ ટાંકીમાં સ્થાપિત થયેલ છે 2. પિસ્ટન હેઠળના હાઉસિંગમાં વાલ્વ 8 4. પિસ્ટન, વધતા જતા, ભારને ઉપાડે છે. ભાર ઓછો કરો, પ્રવાહી ટાંકીમાં પાછો આવે છે. પ્રવાહી પ્લગ 11 દ્વારા ભરવામાં આવે છે, અને પ્લગ 5 દ્વારા ડ્રેઇનિંગ હાથ ધરવામાં આવે છે. ટાંકી 2 ભરવા માટે, ઔદ્યોગિક તેલનો ઉપયોગ થાય છે.

ચોખા. 10. હાઇડ્રોલિક જેક

ટેલિસ્કોપિક ટાવર્સ અને હાઇડ્રોલિક લિફ્ટ્સ

ટેલિસ્કોપિક ટાવર્સનો ઉપયોગ મુખ્યત્વે બાહ્ય સ્વીચગિયર બસબાર પર કામ કરતી વખતે થાય છે. ટેલિસ્કોપિક ટાવર કામદારોને ટૂલ્સ, ઉપકરણો અને ઊંચાઈ પર કામ માટેના ભારણ સાથે ઉપાડતી વખતે સલામત કામ કરવાની પરિસ્થિતિઓ પૂરી પાડે છે અને માળા, વાયર અને ફિટિંગ ઇન્સ્ટોલ કરતી વખતે ઉચ્ચ-પ્રદર્શન કાર્ય માટે અનુકૂળ પરિસ્થિતિઓ પણ પૂરી પાડે છે.

ટેલિસ્કોપિક ટાવર્સની તુલનામાં, આર્ટિક્યુલેટેડ બૂમ સાથે હાઇડ્રોલિક એલિવેટર્સનો મોટો ફાયદો છે કે તેમની ડિઝાઇન આર્ટિક્યુલેટેડ બૂમની હાજરીને કારણે, એલિવેટરને ખસેડ્યા વિના કોઈપણ દિશામાં ઉભી સ્થિતિમાં લોડ સાથે પારણું ખસેડવાની મંજૂરી આપે છે.