વાયર અને કેબલ દૂર કરવાનું સાધન

ઇલેક્ટ્રિકલ કેબલ અને વાયર વીજળીના વિશ્વસનીય ટ્રાન્સમિશન માટે રચાયેલ છે. તેમની ડિઝાઇન મેટલ કોરના સખત મર્યાદિત ક્રોસ-સેક્શન માટે પ્રદાન કરે છે, જે થર્મલ લોડ અને પ્રતિકારના સંદર્ભમાં ગણવામાં આવે છે. આ કિસ્સામાં, ધાતુના તાપમાનમાં વધારો જ્યારે તેમાંથી પ્રવાહ પસાર થાય છે અને તે વાતાવરણ કે જેમાં ગરમી દૂર થાય છે તે વચ્ચે સંતુલન બનાવવામાં આવે છે.

ઇલેક્ટ્રિકલ કેબલ અને વાયર વીજળીના વિશ્વસનીય ટ્રાન્સમિશન માટે રચાયેલ છે. તેમની ડિઝાઇન મેટલ કોરના સખત મર્યાદિત ક્રોસ-સેક્શન માટે પ્રદાન કરે છે, જે થર્મલ લોડ અને પ્રતિકારના સંદર્ભમાં ગણવામાં આવે છે. આ કિસ્સામાં, ધાતુના તાપમાનમાં વધારો જ્યારે તેમાંથી પ્રવાહ પસાર થાય છે અને તે વાતાવરણ કે જેમાં ગરમી દૂર થાય છે તે વચ્ચે સંતુલન બનાવવામાં આવે છે.

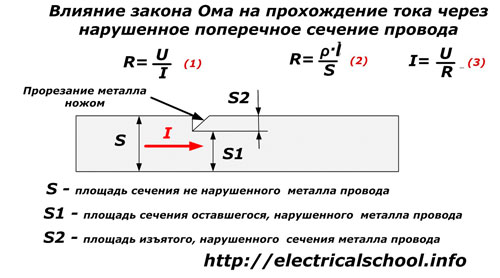

વર્તમાન પ્રવાહ પર વાયરની જાડાઈની અસર

જ્યારે વાયર દ્વારા પ્રવાહ ગણતરી કરેલ નજીવા મૂલ્યો કરતાં વધી જાય છે, ત્યારે આ સંતુલન ખલેલ પહોંચે છે. પરિણામે, ઇન્સ્યુલેટીંગ સ્તર વધુ ગરમ થાય છે અથવા, નિર્ણાયક મૂલ્યો પર, ધાતુ પીગળી જાય છે. ઇલેક્ટ્રિક વેલ્ડીંગ મશીનોના સંચાલનનો સિદ્ધાંત આ ઘટના પર આધારિત છે.

જેમ જેમ વાયરની જાડાઈ ઘટે છે તેમ તેમ તેની વિદ્યુત પ્રતિકાર વધે છે અને લાક્ષણિકતાઓ ઘટે છે.આવા વાયર લાંબા સમય સુધી ઘોષિત વર્તમાન લોડ સામે ટકી શકતા નથી, જો કે નીચા મૂલ્યો પર તે લાંબા સમય સુધી કામ કરી શકે છે અને વધુમાં, તેના યાંત્રિક ગુણધર્મોને વધુ ઘટાડે છે. આ મુદ્દો ખાસ કરીને એલ્યુમિનિયમના વાયરો માટે સંબંધિત છે, જે બેન્ડિંગ માટે સૌથી વધુ સંવેદનશીલ હોય છે અને ખૂબ કાળજીથી હેન્ડલિંગની જરૂર હોય છે.

તેમાંથી પસાર થતા વર્તમાનના મૂલ્ય પર વાયરના ક્રોસ-સેક્શનનો પ્રભાવ દ્વારા દર્શાવવામાં આવે છે ઓહ્મના કાયદાના સૂત્રો.

જો ઇન્સ્યુલેશન સ્તર દ્વારા છરી કાપવા પર વધુ બળ લાગુ કરવામાં આવે છે, તો બ્લેડ મેટલમાં પ્રવેશ કરશે, તેની રચના અને વિભાગને વિક્ષેપિત કરશે.

તેથી, વાયરમાંથી ઇન્સ્યુલેટીંગ સ્તરને દૂર કરીને, તેના મેટલ કોરની યાંત્રિક સ્થિતિને તોડવી, સ્ક્રેચમુદ્દે અને કટ બનાવવાનું અશક્ય છે. વિવિધ પર્યાવરણીય પરિબળોના પ્રભાવ હેઠળ તેમની નાની ઊંડાઈ પણ સમય જતાં નોંધપાત્ર રીતે વધી શકે છે, જે સાધનોના નુકસાન અને અયોગ્ય કામગીરી તરફ દોરી જશે.

ઇન્સ્યુલેશન દૂર કરવા માટેની પદ્ધતિઓ

વિદ્યુત સર્કિટ્સ ઇન્સ્ટોલ કરવા માટે, કેબલના છેડા કાપવા, વાયરમાંથી ઇન્સ્યુલેશન દૂર કરવું જરૂરી છે. આ દ્વારા કરવામાં આવે છે:

1. ગરમી દરમિયાન સપાટીના સ્તરને બાળવાની પદ્ધતિ;

2. યાંત્રિક કટીંગ.

થર્મલ અસર

પ્રથમ પદ્ધતિ તાપમાનના ઉપયોગ પર આધારિત છે:

-

સોલ્ડરિંગ આયર્ન માટે ગરમ ટીપ (મજૂર, ખૂબ લોકપ્રિય પદ્ધતિ નથી);

-

મેચ, લાઇટર અથવા અન્ય સ્ત્રોતોમાંથી ખુલ્લી જ્યોત.

આ તકનીકો 5 વોલ્ટના ક્રમમાં વોલ્ટેજ સાથે સર્કિટમાં કાર્યરત સોફ્ટ સ્ટ્રેન્ડેડ વાયર સાથે સંચાર ઉપકરણો, ઇલેક્ટ્રોનિક્સ, ઓડિયો સાધનોમાં ઉપયોગમાં લેવાતા પાતળા, ઓછા-પાવર વાયર માટે શ્રેષ્ઠ અનુકૂળ છે.હેડફોન વાયરિંગનું સમારકામ આનું ઉદાહરણ છે.

યાંત્રિક અસર

આ પદ્ધતિઓ સૌથી વધુ ઉપલબ્ધ અને વ્યાપકપણે ઉપયોગમાં લેવાતી છે. તેઓ વિશિષ્ટ સાધનની કટીંગ કિનારીઓ સાથે ઇન્સ્યુલેટીંગ સ્તરને દૂર કરવા પર આધારિત છે.

ઘરગથ્થુ છરીઓ

ઇલેક્ટ્રિશિયન વિવિધ સાધનો સાથે ઇન્સ્યુલેશનને કાપી નાખે છે. જૂના કામદારો પાસે ઘણીવાર ઘરેલું છરી હોય છે, જે ટૂંકા બ્લેડ સાથે હેક્સો બ્લેડના ટુકડામાંથી બનાવવામાં આવતી હતી, જે ગ્રાઇન્ડર પર તીક્ષ્ણ, પાતળા ફાચરમાં તીક્ષ્ણ કરવામાં આવતી હતી. હેન્ડલ વાયરને ચુસ્તપણે વાળીને બનાવવામાં આવે છે, ત્યારબાદ ઇલેક્ટ્રિકલ ટેપના ઘણા સ્તરો લાગુ કરીને.

આવા બ્લેડનું સ્થિતિસ્થાપક સ્ટીલ પોલિવિનાઇલ ક્લોરાઇડ સ્તરને સંપૂર્ણ રીતે કાપી નાખે છે, પરંતુ જો દિશા ખોટી હોય, તો તે નજીકના એલ્યુમિનિયમ અથવા કોપર મેટલને સરળતાથી નુકસાન પહોંચાડે છે. આવા ઘરે બનાવેલા ઉત્પાદનોનો ઉપયોગ ખૂબ જ કાળજીપૂર્વક અને કાળજીપૂર્વક કરવો જરૂરી છે, અને બ્લેડને શાર્પ કરવાના પ્લેનને કટ ઇન્સ્યુલેશન તરફ ખૂબ જ તીક્ષ્ણ ખૂણા પર નિર્દેશિત કરવું આવશ્યક છે, જેથી જ્યારે તે મેટલ કોરને સ્પર્શે, ત્યારે તે તેમાં અથડાય નહીં. , પરંતુ સ્લાઇડ્સ.

રેઝર બ્લેડ અથવા સમાન તીક્ષ્ણ કટીંગ ધાર સાથે ઘરગથ્થુ છરીઓ આ સંદર્ભમાં વધુ જોખમી છે.

બ્લેડને વાયર પર કાટખૂણે મૂકવું અસ્વીકાર્ય છે, અને તેનાથી પણ વધુ તેને વિરુદ્ધ બાજુથી આંગળી વડે દબાવવા માટે. મેટલ સ્ક્રેચેસ અને કટની ખાતરી આપવામાં આવે છે.

વિનિમયક્ષમ બ્લેડના સમૂહ સાથેની "સ્ટેશનરી" છરીએ વર્ણવેલ સ્વ-નિર્મિત ડિઝાઇનને બદલ્યું, પરંતુ વાહક વાયર પર ખામી સર્જવાની સંભાવનાના સંદર્ભમાં, તે તેના પુરોગામી કરતા હલકી ગુણવત્તાવાળા નથી, ખાસ કરીને જ્યારે પાતળા થ્રેડોની પ્રક્રિયા કરતી વખતે.

પેઇર, વાયર કટર, સાઇડ કટર અને સમાન સાધનોની કટીંગ કિનારીઓનો ઉપયોગ પણ મેટલ લેયરને વિકૃત કરશે, જો કે ઘણા ઇલેક્ટ્રિશિયન તેમની કુશળતા અને ક્ષમતાઓનો ઉલ્લેખ કરીને આ પદ્ધતિનો ઉપયોગ કરે છે. જો કે, પરિણામો તપાસવાનો અનુભવ દર્શાવે છે કે આ રીતે હાથ ધરવામાં આવેલા સો ઓપરેશનમાં, દરેક આત્મવિશ્વાસ ધરાવતા કારીગરમાં એક કે બે ખામીઓ હંમેશા જોવા મળે છે.

ઉચ્ચ વિશ્વસનીયતા ઇલેક્ટ્રિકલ સર્કિટ

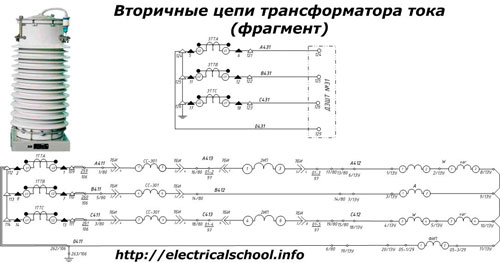

સૈદ્ધાંતિક રીતે, દરેક જગ્યાએ વાયરની અખંડિતતા અને તાકાતનું ઉલ્લંઘન કરવું અશક્ય છે. તૂટેલા વાયરથી હંમેશા ઘણી મુશ્કેલી થાય છે. જો કે, યોજનાઓમાં જ્યાં અમુક વિસ્તારોના દાવપેચનો ઉપયોગ કરવામાં આવે છે, આ મુદ્દા પર વધુ ધ્યાન આપવામાં આવે છે.

ઉદાહરણ તરીકે, ચિત્ર વર્તમાન ટ્રાન્સફોર્મર્સના ઉચ્ચ-વોલ્ટેજ સર્કિટના જટિલ, શાખાવાળા ગૌણ સર્કિટનો એક નાનો ટુકડો દર્શાવે છે જે સતત બાયપાસ મોડમાં કાર્યરત છે. જો આવા સાધનોના સંચાલન દરમિયાન, વાયર તૂટી જાય છે, તો પછી સેંકડો મીટરના અંતરે સ્થિત ટ્રાન્સફોર્મર સાથે જોડાયેલા તમામ તત્વો પર કેટલાક હજાર વોલ્ટની ઉચ્ચ સંભાવના જોવા મળે છે.

આ માત્ર કામદારોના જીવન માટે જ નહીં, પણ સાધનસામગ્રીની સેવાક્ષમતા માટે પણ જોખમી છે. તેથી, આવા સર્કિટ્સમાં, તમામ કાર્ય ખૂબ જ કાળજીપૂર્વક કરવામાં આવે છે, અને ઇન્સ્ટોલેશનને વારંવાર તપાસવામાં આવે છે અને તપાસવામાં આવે છે.

ઇલેક્ટ્રિશિયન માટે ઔદ્યોગિક છરીઓ

તેમની ડિઝાઇનની એક વિશિષ્ટ વિશેષતા એ છે કે 5 સેમી લાંબી અને 3 મીમી સુધીની જાડાઈની ટૂંકી જાડી બ્લેડ લગભગ 30 ડિગ્રીના ખૂણા પર શાર્પિંગ સાથે છે. પ્લાસ્ટિક કાપવા માટે આ તદ્દન પર્યાપ્ત છે અને તે જ સમયે કાપવાની શક્યતા ઓછી થાય છે.

કેટલાક મોડેલો માટે, વધારાની બ્લેડ બનાવવામાં આવી છે, જે હાર્ડ-ટુ-પહોંચના સ્થળોએ કામ કરવા માટે અનુકૂળ છે, ઉદાહરણ તરીકે, સોકેટ.

તેમનું ડાઇઇલેક્ટ્રિક હેન્ડલ, મજબૂત પ્લાસ્ટિકથી બનેલું, હાથમાં આરામથી બંધબેસે છે, આરામદાયક કામગીરીની ખાતરી આપે છે.

સ્ટ્રિપર્સ કેવી રીતે કામ કરે છે

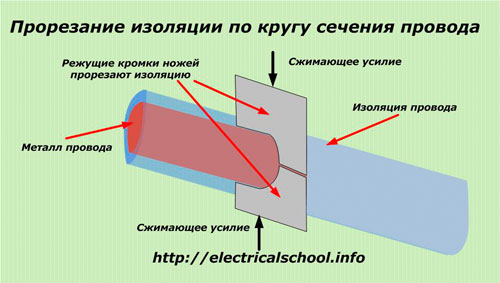

ઇલેક્ટ્રિકલ ઇન્સ્ટોલેશન ટૂલ્સના ઉત્પાદકોએ લાંબા સમયથી ઉત્પાદનોનું ઉત્પાદન કર્યું છે જે તમને આંતરરાષ્ટ્રીય ધોરણો અનુસાર બનાવેલા વાયરને ઝડપથી, વિશ્વસનીય અને સગવડતાપૂર્વક દૂર કરવાની મંજૂરી આપે છે. આવી રચનાઓ મેટલ વાયરના વ્યાસ માટે ચોક્કસ કેલિબરના કટ અર્ધવર્તુળોના સ્વરૂપમાં બે જંગમ અર્ધ-છરીઓથી સજ્જ છે. તેઓ એક શરીરમાં એકીકૃત છે. જ્યારે પ્લેટોને અલગ કરવામાં આવે છે, ત્યારે તેમાં ઇલેક્ટ્રિકલ વાયર ઇન્સ્ટોલ કરવામાં આવે છે.

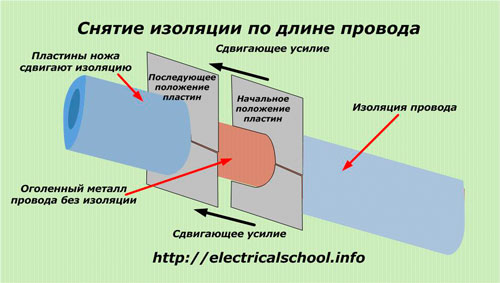

જ્યારે ટૂલના હેન્ડલ્સ દબાવવામાં આવે છે, ત્યારે અર્ધ-છરીઓ ફરે છે, ઇન્સ્યુલેશન દ્વારા કાપવામાં આવે છે, પરંતુ મેટલ સુધી પહોંચતા નથી - ઉપકરણનું યાંત્રિક અવરોધ તેને નુકસાનથી સુરક્ષિત કરે છે.

ઓફસેટ હેન્ડલ્સ સાથેના સાધનને પછી વાયરની લંબાઈ સાથે ખસેડવામાં આવે છે. લાગુ બળથી, પ્લેટો ઇન્સ્યુલેશનને દૂર કરે છે, કોઈપણ નુકસાન વિના ધાતુને સંપૂર્ણ રીતે બહાર કાઢે છે.

આ સિદ્ધાંત પર કામ કરતા ઉપકરણોને "સ્ટ્રીપર્સ" કહેવામાં આવે છે. સામાન્ય રીતે તેઓ સંયુક્ત પેઇરનાં રૂપમાં વિવિધ કાર્યોની સંખ્યા અને વાયરની ધાતુ માટે માપાંકિત છિદ્રોના ચોક્કસ સેટ સાથે બનાવવામાં આવે છે.

મોટા ભાગના કિસ્સાઓમાં, તેઓ ઘન મેટલ વાયર અને સ્ટ્રેન્ડેડ બ્રેઇડેડ વાયર બંને સાથે કામ કરવા માટે અનુકૂળ છે.

સ્ટ્રિપર્સ આમાં વહેંચાયેલા છે:

1. માર્ગદર્શન;

2. અર્ધ-સ્વચાલિત;

3. આપોઆપ.

પ્રથમ ડિઝાઇન સૌથી સરળ છે, જે ચોક્કસ વ્યાસના એક વાયરમાંથી ઇન્સ્યુલેશનને દૂર કરવા માટે રચાયેલ છે.

અર્ધ-સ્વચાલિત ડ્રેસિંગ રૂમ ખાસ વર્કિંગ એડજસ્ટેબલ એરિયાથી સજ્જ છે જેમાં વાયર મૂકવામાં આવે છે અને જડબાથી ઇન્સ્યુલેશનને કાપવા માટે બ્લેડ હોય છે જે તેને કોરમાંથી સરકાવી દે છે. એડજસ્ટિંગ સ્ક્રૂ સાથે કામના વિસ્તારને સજ્જ કરવાથી તમે સફાઈ ઇન્સ્યુલેશનની લંબાઈ બદલી શકો છો.

વિવિધ કંપનીઓના સ્વચાલિત વ્યાવસાયિક સ્ટ્રિપર્સ પાસે મલ્ટિફંક્શનલ ટૂલની ક્ષમતાઓ છે:

-

ઇન્સ્યુલેશનના દૂર કરેલા સ્તરની જાડાઈ અને લંબાઈ અનુસાર છરીઓનું સ્વચાલિત ગોઠવણ;

-

બુશિંગ્સ દબાવીને;

-

વાયર કટીંગ;

-

ફસાયેલા વાયરની વળી જતી સેર.

આ મોડેલોમાં, કટીંગ વાયર લિમિટરની બાજુમાં કાર્યરત જગ્યામાં દાખલ કરવામાં આવે છે, જે ઊંડાણમાં એડજસ્ટેબલ છે. તે કોઈપણ સંખ્યાના મશીન કરેલ કેબલ કોરોને દૂર કરવાની સમાન લંબાઈ પ્રદાન કરે છે.

પછી, જ્યારે ટૂલના હેન્ડલ્સને દબાવવામાં આવે છે, ત્યારે જડબાના બ્લેડ ઇન્સ્યુલેશનમાંથી કાપીને અનુવાદની હિલચાલ કરે છે, તેને અન્ય જડબાઓ દ્વારા રાખવામાં આવેલા બાકીના ભાગથી દૂર કરે છે અને તેને મેટલ કોરથી દૂર સરકાવી દે છે. હેન્ડલ્સની તીક્ષ્ણ ચળવળ ગુણવત્તા આરામની ખાતરી આપે છે.

લાક્ષણિક રીતે, સ્ટ્રિપર્સ 0.5 થી 6 મીમી ચોરસના ક્રોસ સેક્શન સાથે વાયર સાથે કામ કરવા માટે રચાયેલ છે. પ્રોફેશનલ મોડલ્સના કેસો ઉચ્ચ-ગુણવત્તાવાળા એલોયથી બનેલા હોય છે, જે ડાઇલેક્ટ્રિક મટિરિયલથી ઢંકાયેલા હોય છે અને આરામદાયક હેન્ડલ્સથી સજ્જ હોય છે. સસ્તા મોડલ્સના પ્લાસ્ટિક કેસ હળવા હોય છે, પરંતુ સાવચેતીપૂર્વક હેન્ડલિંગ સાથે લાંબા સમય સુધી કામ કરી શકે છે.

કોઈપણ સાધન સાથે કામ કરતી વખતે, તેની સુવિધાઓ અને લાક્ષણિકતાઓનો અભ્યાસ કરવો અને યોગ્ય સેટિંગ્સ બનાવવી જરૂરી છે.નહિંતર, નીચેના ફોટામાં બતાવ્યા પ્રમાણે, એક વ્યાવસાયિક સાધન પણ બેઝ મેટલને નુકસાન પહોંચાડી શકે છે.

કેબલ સ્ટ્રિપિંગ છરીઓ

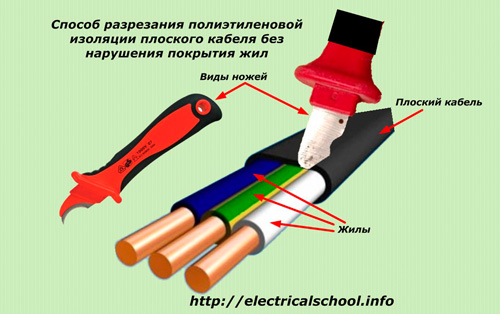

ઇલેક્ટ્રિકલ કેબલ રાઉન્ડ અથવા ફ્લેટ હોય છે. વાહક વાયરના ઇન્સ્યુલેશનને નુકસાન પહોંચાડ્યા વિના તમારા ઉપલા પીવીસી આવરણને રેખાંશ દિશામાં કાપવા માટે, બે પ્રકારના છરીઓનો ઉપયોગ કરવામાં આવે છે, બનાવવામાં આવે છે:

-

બ્લેડના અંતે "પેચ" સાથે;

-

હૂકના રૂપમાં.

રાઉન્ડ પ્રોફાઇલ્સમાંથી શેલો કાપતી વખતે, સ્લોટેડ બ્લેડનો ઉપયોગ કરવો અનુકૂળ છે. તે કટ એન્ડની ધાર પર સ્થાપિત થયેલ છે જેથી પેચનો આધાર શેલમાં પ્રવેશ કરે અને નસોની બાહ્ય સપાટી સાથે સ્લાઇડ કરે, અને બ્લેડ તેમના સુધી પહોંચે નહીં અને ફક્ત બાહ્ય ઇન્સ્યુલેશનને કાપી નાખે.

ફ્લેટ કેબલ પ્રોફાઇલ્સ માટે, તમે હૂકના રૂપમાં બ્લેડનો ઉપયોગ કરી શકો છો, જે કોરો વચ્ચે ઘા છે, તેના પર રહે છે અને નુકસાન થઈ શકતું નથી.

બંને પદ્ધતિઓમાં તીક્ષ્ણ ફાચર બિંદુ સાથે પરંપરાગત છરીઓનો ઉપયોગ કરતી વખતે જરૂરી "જ્વેલરી" કુશળતાની જરૂર નથી.

કેબલ ઇન્સ્યુલેશન કાપવા માટે મશીનો

જો મોટી સંખ્યામાં કેબલ્સને ખુલ્લા પાડવાની જરૂર હોય, તો વિશાળ શરીરવાળા વિશિષ્ટ ઉપકરણોનો ઉપયોગ કરવામાં આવે છે, જેના પર કેબલ મૂકવા માટે તેમની વચ્ચે અંતર્મુખ પરિપત્ર પ્રોફાઇલવાળા બે બ્લોક્સ માઉન્ટ થયેલ છે.

નીચલા બ્લોકને ટકાઉ બનાવવામાં આવે છે, અને ઉપલા ભાગને દબાવવામાં આવે છે અને બિલ્ટ-ઇન છરીથી સજ્જ છે જે બાહ્ય શેલને કાપી નાખે છે. જ્યારે ઇલેક્ટ્રિક મોટર ચાલુ થાય છે, ત્યારે ટોર્કને ક્લેમ્પિંગ ઉપકરણમાં સ્થાનાંતરિત કરવામાં આવે છે, જે કેબલને દબાણ કરે છે અને કાપે છે.