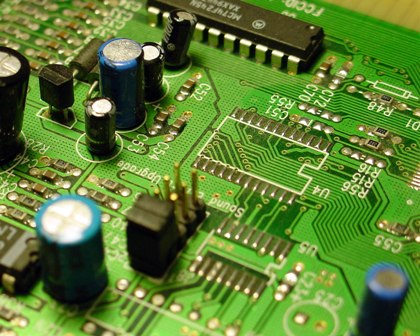

પ્રિન્ટેડ સર્કિટ બોર્ડ

પ્રિન્ટેડ સર્કિટ - ઇલેક્ટ્રોનિક સાધનો માટે એસેમ્બલી બ્લોક જેમાં સર્કિટના કનેક્ટિંગ વાયરને પોલીગ્રાફિક પદ્ધતિ દ્વારા ઇન્સ્યુલેટીંગ બેઝ (બોર્ડ) પર લાગુ કરવામાં આવે છે. પ્રિન્ટેડ સર્કિટ વાયરના છેડા સુધી, પ્રિન્ટેડ વાયરને સર્કિટના હિન્જ્ડ તત્વો સાથે જોડતા માઉન્ટિંગ વાયરમાંથી વાયર અથવા જમ્પર્સને સોલ્ડર કરવામાં આવે છે.

પ્રિન્ટેડ સર્કિટ - ઇલેક્ટ્રોનિક સાધનો માટે એસેમ્બલી બ્લોક જેમાં સર્કિટના કનેક્ટિંગ વાયરને પોલીગ્રાફિક પદ્ધતિ દ્વારા ઇન્સ્યુલેટીંગ બેઝ (બોર્ડ) પર લાગુ કરવામાં આવે છે. પ્રિન્ટેડ સર્કિટ વાયરના છેડા સુધી, પ્રિન્ટેડ વાયરને સર્કિટના હિન્જ્ડ તત્વો સાથે જોડતા માઉન્ટિંગ વાયરમાંથી વાયર અથવા જમ્પર્સને સોલ્ડર કરવામાં આવે છે.

પ્રિન્ટેડ સર્કિટનો ઉપયોગ વારંવાર સાધનોના કદને ઘટાડે છે અને તેના ઉત્પાદનની તકનીકમાં ધરમૂળથી ફેરફાર કરે છે (સમય લેતી મેન્યુઅલ એસેમ્બલી દૂર કરવામાં આવે છે, સોલ્ડર્ડ સાંધાઓની સંખ્યામાં ઘટાડો થાય છે), તે ઉત્પાદનને સ્વચાલિત કરવાનું શક્ય બનાવે છે અને ઉત્પાદનોની એકરૂપતામાં વધારો કરે છે. અને તેની વિશ્વસનીયતા.

પ્લેટ સામગ્રીને ધાતુને સારી રીતે વળગી રહેવું જોઈએ, ઉચ્ચ યાંત્રિક શક્તિ હોવી જોઈએ, ઓછી સંકોચન અને આબોહવા પરિબળોના પ્રભાવ હેઠળ તેના ગુણધર્મો જાળવી રાખવા જોઈએ. સામગ્રી કે જે આંશિક રીતે સૂચિબદ્ધ આવશ્યકતાઓને પૂર્ણ કરે છે તેમાં નીચેનાનો સમાવેશ થાય છે: ઉચ્ચ-આવર્તન કાર્બનિક સામગ્રી, getinax, ફિનોલ-ફોર્માલ્ડિહાઇડ રેઝિન, સિરામિક્સ અને કાચ પર આધારિત સામગ્રી.

છબી દોરવાની નીચેની પદ્ધતિઓનો ઉપયોગ મોટેભાગે થાય છે:

-

ટાઇપોગ્રાફિકલ

-

ફોટોકેમિકલ, વિવિધ પ્રકાશ-સંવેદનશીલ પ્રવાહી મિશ્રણનો ઉપયોગ કરીને,

-

મેટલ ટેમ્પલેટનો ઉપયોગ કરીને મીણના મિશ્રણ અને વાર્નિશ ફિલ્મોનો ઉપયોગ,

-

ઓફસેટ પ્રિન્ટીંગ.

સૌથી વધુ ઉત્પાદક ફોટોકેમિકલ પદ્ધતિ અને ઑફસેટ પ્રિન્ટીંગ છે, જેના માટે પ્રિન્ટેડ સર્કિટ બોર્ડના ઉત્પાદન માટે સારી રીતે વિકસિત તકનીક છે.

સામગ્રીના આધારે, પ્રિન્ટેડ સર્કિટ બોર્ડ નીચેની પદ્ધતિઓ દ્વારા બનાવવામાં આવે છે:

-

ફોઇલ-કોટેડ ડાઇલેક્ટ્રિક એચીંગ દ્વારા;

-

ફોઇલ સ્ટેમ્પિંગ, ડાયાગ્રામ સાથે કાપીને અને સાથે સાથે પ્લેટ પર ગુંદરવાળું;

-

સિરામિક, મીકા, ગ્લાસની પ્લેટ પર સ્ટેન્સિલ દ્વારા ચાંદીની પેટર્ન લાગુ કરવી, ત્યારબાદ ચાંદીમાં સળગવું;

-

ઇલેક્ટ્રોકેમિકલ કોપર ડિપોઝિશન દ્વારા પ્લેટ પર સર્કિટ લાગુ કરવી, વાયરમાં દબાવીને, ઇલેક્ટ્રોપ્લેટેડ પ્રિન્ટેડ સર્કિટને ડાઇમાંથી સબસ્ટ્રેટમાં સ્થાનાંતરિત કરવી.

પ્રિન્ટેડ સર્કિટના વર્તમાન-વહન વાયર સાથે રેડિયો ઘટકોના વાયર અથવા એસેમ્બલી વાયરને સોલ્ડરિંગ માટે નીચેની પદ્ધતિઓનો ઉપયોગ કરવામાં આવે છે: ઇલેક્ટ્રિક સોલ્ડરિંગ આયર્નનો ઉપયોગ કરીને પરંપરાગત, પ્રિન્ટેડ બોર્ડના છિદ્રોમાં ભાગોના વાયરના પ્રારંભિક મેન્યુઅલ ફિક્સેશન સાથે મિકેનાઇઝ્ડ અને પીગળેલા સોલ્ડરમાં નિમજ્જન દ્વારા કનેક્શન પોઈન્ટનું અનુગામી સોલ્ડરિંગ (આ પદ્ધતિઓ, તેમની ઓછી ઉત્પાદકતાને કારણે, મુખ્યત્વે નાના પાયે અને પાયલોટ ઉત્પાદનમાં વપરાય છે).

સામૂહિક અને મોટા પાયે ઉત્પાદનમાં, ભાગોને પ્લેટ પર ઓટોમેટિક લાઇન પર માઉન્ટ કરવામાં આવે છે, ત્યારબાદ પીગળેલા સોલ્ડરમાં નિમજ્જન દ્વારા સંપર્ક બિંદુઓને સોલ્ડરિંગ કરવામાં આવે છે.

પ્રિન્ટેડ વાયરિંગ બોર્ડને યાંત્રિક અને આબોહવા પરિબળોથી બચાવવા માટે, છંટકાવ પદ્ધતિ દ્વારા તેમના પર એક સ્તર લાગુ કરવામાં આવે છે, ત્યારબાદ હવામાં અથવા થર્મોસ્ટેટમાં સૂકવવામાં આવે છે. ઇન્સ્યુલેટીંગ વાર્નિશ.

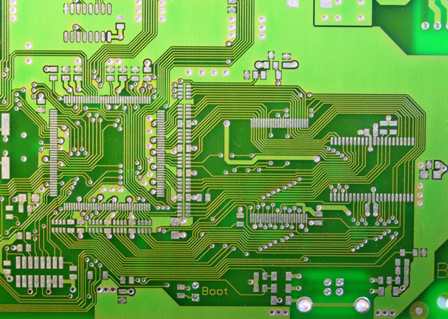

પ્રિન્ટેડ સર્કિટ લીડ્સ બોર્ડની એક અથવા બંને બાજુઓ પર સ્થિત છે. એકતરફી સર્કિટ ગોઠવણી ડિઝાઇન કાર્યને મોટા પ્રમાણમાં જટિલ બનાવે છે, પરંતુ તકનીકી અને આર્થિક લાભો પ્રદાન કરે છે (ઉદાહરણ તરીકે, નિમજ્જન સોલ્ડરિંગની શક્યતા).

સિંગલ સાઇડેડ સ્ટેકીંગનો પ્રમાણમાં સરળ પ્રિન્ટેડ સર્કિટ માટે વ્યાપકપણે ઉપયોગ થાય છે. જટિલ સર્કિટ માટે બે-બાજુવાળા વાયરની ગોઠવણીનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે જેમાં વાયરની એકતરફી ગોઠવણી માટે મોટી સંખ્યામાં જમ્પર્સની જરૂર હોય છે, અને બે-સ્તર અથવા મલ્ટિ-લેયર એસેમ્બલી સ્ટ્રક્ચરના કિસ્સામાં, જ્યારે કનેક્ટ કરવું જરૂરી હોય ત્યારે. પ્લેટોના વાયર અને વિવિધ પ્લેટો પર સ્થિત ભાગોના વાયર, તેમની વચ્ચે, તેમજ અલ્ટ્રા-લઘુચિત્ર કોમ્પેક્ટ સાધનોની ડિઝાઇનમાં.

પ્લેટ પર ભાગો મૂકતી વખતે, તેઓ વાયરની લઘુત્તમ લંબાઈ અને ઓછામાં ઓછા તેમના આંતરછેદને સુનિશ્ચિત કરવાનો પ્રયત્ન કરે છે. ડબલ-સાઇડ ઇન્સ્ટોલેશનમાં, ક્રોસ વાયર ઇન્સ્યુલેટીંગ પ્લેટની વિરુદ્ધ બાજુઓ પર મૂકવામાં આવે છે.

બોર્ડની એક બાજુએ, અન્ય પ્રિન્ટેડ લીડ્સ મેટલ લેયરનો ઉપયોગ કરીને ટ્રાન્સફર કરવામાં આવે છે જે લીડ્સ લાગુ કરવામાં આવે તે જ સમયે છિદ્રોની દિવાલો પર જમા થાય છે.

પ્રિન્ટેડ વાયરની જાડાઈ અને પહોળાઈ તેની સામગ્રી, વર્તમાન ઘનતા, પ્રસારિત શક્તિ, અનુમતિપાત્ર વોલ્ટેજ ડ્રોપ, ઇન્સ્યુલેટીંગ પ્લેટ સાથેના જોડાણની જરૂરી યાંત્રિક શક્તિ અને વાયર લાગુ કરવાની તકનીકના આધારે પસંદ કરવામાં આવે છે. વ્યવહારમાં, પ્રિન્ટેડ વાયરની પહોળાઈ 1 થી 4 મીમી છે.

પ્રિન્ટેડ વાયરની ગરમીમાં વધારો થવાથી પ્લેટની છાલ નીકળી શકે છે અને પછી તૂટી શકે છે.સોજો અને છાલ અટકાવવા માટે (ઉદાહરણ તરીકે, ગેટિનાક્સનો ઉપયોગ કરતી વખતે), સર્કિટના કેટલાક ભાગોમાં સ્લોટ જેવી બારીઓ અથવા કોતરણીવાળા વિસ્તારોના સ્વરૂપમાં બારીઓ બનાવવામાં આવે છે.

મુદ્રિત વાયર વચ્ચેનું અંતર સ્વીકાર્ય વોલ્ટેજના આધારે સેટ કરવામાં આવે છે. વાયરની કિનારીઓ વચ્ચે લઘુત્તમ અનુમતિપાત્ર અંતર 1.0 - 1.5 mm છે.

મુદ્રિત વાયરો પીઓએસ-60 સોલ્ડર સાથે સોલ્ડરિંગ દ્વારા હિન્જ્ડ ઇલેક્ટ્રોનિક તત્વો (રેઝિસ્ટર, કેપેસિટર્સ વગેરે) અને એસેમ્બલી જમ્પર્સના ટર્મિનલ્સ સાથે જોડાયેલા છે. સોલ્ડરિંગના સ્થળોએ, પ્રિન્ટેડ વાયર અમુક અંશે વિસ્તરે છે અને છિદ્રને આવરી લે છે, જેની અંદરની સપાટી પણ મેટલાઈઝ્ડ હોય છે અને વાયર સાથે એક એકમ બનાવે છે.

સોલ્ડર સાથેના છિદ્રોને સૌથી વધુ સંપૂર્ણ ભરવા માટે, તેમનો વ્યાસ કનેક્ટર, વાયર અથવા રેડિયો ઘટકના આઉટલેટના વ્યાસ કરતા 0.5 મીમી મોટો હોવો જોઈએ. પ્રિન્ટેડ વાયરના વિસ્તૃત ભાગને વધારવાથી પ્લેટ સાથેના તેના જોડાણની મજબૂતાઈમાં વધારો થાય છે. મોટેભાગે, છેડા પર પ્લેટ સાથે વાયરના જોડાણને મજબૂત કરવા માટે, તે કનેક્ટ થશે, સર્કિટના વાયરને હોલો મેટલ કેપ્સ સાથે વિસ્તૃત કરવામાં આવે છે.

મિકેનાઇઝ્ડ અને ઓટોમેટેડ એસેમ્બલી અને પ્રિન્ટેડ સર્કિટ બોર્ડની એસેમ્બલી ફક્ત ભાગોની એકતરફી ગોઠવણી સાથે જ શક્ય છે, જ્યારે બોર્ડની એક બાજુએ તમામ હિન્જ્ડ તત્વો (વિવિધ જમ્પર્સ અને એસેમ્બલીઓ સહિત) હોય છે, અને બીજી બાજુ - બધા પ્રિન્ટેડ વાયર હોય છે. અને હિન્જ્ડ તત્વો સાથે તેમના સોલ્ડર જોડાણો.

પ્રિન્ટેડ સર્કિટ બોર્ડનો ઉપયોગ કરીને ઓટોમેટીંગ હાર્ડવેર એસેમ્બલી મોટાભાગે ભાગોના વાયરિંગ ડિઝાઇન પર આધારિત છે.ઉત્પાદનક્ષમતાના કારણોસર, શ્રેષ્ઠ ટર્મિનલ ડિઝાઇન એ રાઉન્ડ વાયર તરીકે ગણવામાં આવે છે જેનું ઉત્પાદન કરવું અને રિંગ અથવા અન્ય આકારમાં વાળવું સરળ છે.

પ્રિન્ટેડ વાયરિંગ ટેક્નોલોજીને એકીકૃત માનક ડિઝાઇન અને ઇલેક્ટ્રોનિક ભાગો અને સર્કિટ તત્વોના પરિમાણોનો ઉપયોગ કરવાની જરૂર છે. મોટેભાગે, પ્રિન્ટેડ સર્કિટનો ઉપયોગ પ્રમાણમાં જટિલ ડિઝાઇનવાળા ઉપકરણો અને એકમોના ઉત્પાદનમાં થાય છે.

પ્રિન્ટેડ સર્કિટ્સનો વ્યાપક પરિચય તેના આંશિક અને સંપૂર્ણ ઓટોમેશન તરફ ઇલેક્ટ્રોનિક સાધનોના ઉત્પાદનની તકનીકી પ્રક્રિયામાં ધરમૂળથી ફેરફાર કરે છે.

ઇન્ડક્ટર્સને ઇન્સ્યુલેટીંગ બેઝની સપાટી પર કેન્દ્રમાંથી નીકળતા સર્પાકારના સ્વરૂપમાં લાગુ કરવામાં આવે છે. તેમની ગુણવત્તા (ગૌરવ) મુખ્યત્વે વાહક પેટર્નના સ્તરની જાડાઈ અને પ્લેટની સામગ્રી દ્વારા નક્કી કરવામાં આવે છે. ઇન્સ્યુલેટીંગ સબસ્ટ્રેટ પર કાર્બન બ્લેક સાથે ગ્રેફાઇટ સ્લરીની લંબચોરસ પેટર્ન લાગુ કરીને કાયમી પ્રિન્ટેડ પ્રતિકાર મેળવવામાં આવે છે.

પ્રમાણમાં નાના કદના કાયમી કેપેસિટર્સ ઇન્સ્યુલેટીંગ બેઝની બે પરસ્પર વિરુદ્ધ બાજુઓ પર મેટલાઇઝ્ડ સ્તર જમા કરીને મેળવવામાં આવે છે, જે પ્લેટ તરીકે સેવા આપે છે. પ્રિન્ટેડ મલ્ટી-ટર્ન કોઇલ, પ્રિન્ટેડ ટ્રાન્સફોર્મર્સ અને અન્ય જટિલ સર્કિટ તત્વોને માસ્ટર અને રજૂ કરવા માટે પણ કામ ચાલી રહ્યું છે.

પ્રિન્ટેડ સર્કિટનો વ્યાપકપણે ઔદ્યોગિક ઇલેક્ટ્રોનિક્સ સાધનોમાં, વિવિધ એમ્પ્લીફાયર સર્કિટમાં, રેડિયો સાધનોમાં, કમ્પ્યુટિંગ સાધનોમાં અને મોટી માત્રામાં ઉત્પાદિત અન્ય ઉપકરણોમાં વ્યાપકપણે ઉપયોગ થાય છે.