અસુમેળ મોટર્સનું નિયમન

અસુમેળ મોટર્સનું સમાયોજન નીચેની શ્રેણીમાં હાથ ધરવામાં આવે છે:

અસુમેળ મોટર્સનું સમાયોજન નીચેની શ્રેણીમાં હાથ ધરવામાં આવે છે:

• દ્રશ્ય નિરીક્ષણ;

• યાંત્રિક ભાગની તપાસ;

• શરીરના સંબંધમાં અને કોઇલ વચ્ચે કોઇલના ઇન્સ્યુલેશન પ્રતિકારનું માપન;

ડાયરેક્ટ કરંટ માટે વિન્ડિંગ્સના પ્રતિકારને માપવા;

• ઔદ્યોગિક આવર્તન પર વધેલા વોલ્ટેજ સાથે કોઇલનું પરીક્ષણ;

• પરિક્ષણ.

ઇન્ડક્શન મોટરનું બાહ્ય નિરીક્ષણ નિયંત્રણ પેનલથી શરૂ થાય છે.

પ્લેટમાં નીચેની માહિતી હોવી આવશ્યક છે:

• ઉત્પાદકનું નામ અથવા ટ્રેડમાર્ક,

• પ્રકાર અને સીરીયલ નંબર,

• નોમિનલ ડેટા (પાવર, વોલ્ટેજ, વર્તમાન, ઝડપ, કોઇલ કનેક્શન ડાયાગ્રામ, કાર્યક્ષમતા, પાવર ફેક્ટર),

• ઈશ્યુનું વર્ષ,

• એન્જિન માટે વજન અને GOST.

એન્જિન શીલ્ડને જાણવું કામની શરૂઆતમાં જરૂરી છે. પછી તેઓ એન્જિનની બાહ્ય સપાટીની સ્થિતિ, તેની બેરિંગ એસેમ્બલીઓ, શાફ્ટનો આઉટપુટ છેડો, ચાહક અને ટર્મિનલ ટર્મિનલ્સની સ્થિતિ તપાસે છે.

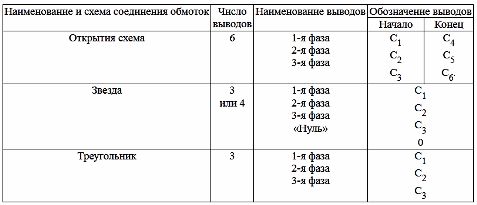

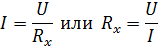

જો ત્રણ-તબક્કાની મોટરમાં સંયુક્ત અને વિભાગીય સ્ટેટર વિન્ડિંગ્સ ન હોય, તો ટર્મિનલ્સ કોષ્ટક અનુસાર નિયુક્ત કરવામાં આવે છે.1, અને આવા કોઇલની હાજરીમાં, ટર્મિનલ્સને સામાન્ય કોઇલ જેવા જ અક્ષરો સાથે નિયુક્ત કરવામાં આવે છે, પરંતુ મોટા અક્ષરોની આગળ વધારાની સંખ્યાઓ સાથે. માટે મલ્ટિ-સ્પીડ અસિંક્રોનસ મોટર્સ તે વિભાગમાં ધ્રુવોની સંખ્યા દર્શાવતી સંખ્યાઓ પહેલા અક્ષરો છે.

કોષ્ટક 1

કોષ્ટક 2

નોંધ: ટર્મિનલ્સ ક્રમાંકિત P — નેટવર્ક સાથે જોડાયેલા, C — ફ્રી, Z — શોર્ટ સર્કિટ

મલ્ટી-સ્પીડ મોટર્સના શિલ્ડનું માર્કિંગ અને તેને અલગ-અલગ ઝડપે ચાલુ કરવાની પદ્ધતિઓ કોષ્ટકની મદદથી સમજાવી શકાય છે. 2.

ઇન્ડક્શન મોટરનું નિરીક્ષણ કરતી વખતે, ટર્મિનલ બૉક્સ અને આઉટપુટના અંતની સ્થિતિ પર વિશેષ ધ્યાન આપવું જોઈએ, જ્યાં જીવંત ભાગો અને આવાસ વચ્ચેના અંતરને માપતી વખતે વિવિધ ઇન્સ્યુલેશન ખામીઓ ખૂબ સામાન્ય છે. તે એટલું મોટું હોવું જોઈએ કે જેથી સપાટી ઓવરલેપ ન થાય. અક્ષીય દિશામાં શાફ્ટ રનઆઉટનું મૂલ્ય પણ એટલું જ મહત્વનું છે, જે ધોરણો અનુસાર, 40 kW સુધીની શક્તિ ધરાવતી મોટર્સ માટે 2 mm (એક દિશામાં 1 mm) થી વધુ ન હોવું જોઈએ.

એર ગેપનું કદ ખૂબ મહત્વનું છે, કારણ કે તે અસુમેળ મોટર્સની લાક્ષણિકતાઓ પર નોંધપાત્ર અસર કરે છે, તેથી, સમારકામ પછી અથવા મોટરની અસંતોષકારક કામગીરીના કિસ્સામાં, હવાના અંતરને ચાર ડાયમેટ્રિકલી વિરુદ્ધ બિંદુઓ પર માપવામાં આવે છે. મંજૂરીઓ સમગ્ર પરિઘ પર સમાન હોવી જોઈએ અને આ ચાર બિંદુઓમાંથી કોઈપણ પર સરેરાશ મૂલ્યના 10% કરતા વધુ અલગ ન હોવી જોઈએ.

થ્રેડ અને ગિયર ગ્રાઇન્ડર જેવા વિવિધ મશીન ટૂલ્સમાં અસિંક્રોનસ મોટર્સમાં ખાસ લિકેજ અને વાઇબ્રેશન આવશ્યકતાઓ હોય છે.વિદ્યુત મશીનોના શાફ્ટ રનઆઉટ અને વાઇબ્રેશન મશીનિંગની ચોકસાઈ અને મશીનના ફરતા ભાગોની સ્થિતિ દ્વારા ખૂબ પ્રભાવિત થાય છે. જ્યારે મોટર શાફ્ટ વળેલું હોય ત્યારે આંચકા અને કંપન ખાસ કરીને વધારે હોય છે.

રનઆઉટ - ફરતા અથવા ઓસીલેટીંગ ભાગો જેમ કે પરિભ્રમણના શરીરની સપાટીની આપેલ (સાચી) સંબંધિત સ્થિતિમાંથી વિચલન. રેડિયલ અને એન્ડ સ્ટ્રોક વચ્ચેનો તફાવત.

તમામ મશીનો માટે, લિકેજ અનિચ્છનીય છે, કારણ કે તે બેરિંગ એસેમ્બલી અને સમગ્ર મશીનની સામાન્ય કામગીરીમાં વિક્ષેપ પાડે છે. લિકેજ માપવામાં આવે છે ડાયલ સાથે જે 0.01mm થી 10mm સુધીના સ્ટ્રોકને માપી શકે છે. શાફ્ટ રનઆઉટને માપતી વખતે, સૂચકની ટોચ શાફ્ટ પર ટકી રહે છે, જે ઓછી ઝડપે ફરે છે. કલાક સૂચક હાથનું વિચલન રનઆઉટના મૂલ્યનો અંદાજ કાઢે છે, જે ટેકનિકલ વિશિષ્ટતાઓમાં ઉલ્લેખિત મૂલ્યો કરતાં વધુ ન હોવો જોઈએ મશીન અથવા એન્જિન.

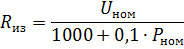

ઇલેક્ટ્રિકલ મશીનોનું ઇન્સ્યુલેશન એ એક મહત્વપૂર્ણ સૂચક છે, કારણ કે મશીનની ટકાઉપણું અને વિશ્વસનીયતા તેની સ્થિતિ પર આધારિત છે. GOST મુજબ, ઇલેક્ટ્રિકલ મશીનોના MΩ માં વિન્ડિંગ્સનો ઇન્સ્યુલેશન પ્રતિકાર ઓછામાં ઓછો હોવો જોઈએ

જ્યાં અન — નોમિનલ વિન્ડિંગ વોલ્ટેજ, V; Pn — મશીનની નજીવી શક્તિ, kW.

ઇન્સ્યુલેશન પ્રતિકાર એન્જિનના પરીક્ષણ પ્રારંભ પહેલાં માપવામાં આવે છે, અને પછી સમયાંતરે ઓપરેશન દરમિયાન; વધુમાં, તેઓ કામગીરીમાં લાંબા વિક્ષેપો પછી અને ડ્રાઇવના કોઈપણ કટોકટી શટડાઉન પછી જોવા મળે છે.

જો દરેક તબક્કાની શરૂઆત અને અંત મોટરમાં શોધી કાઢવામાં આવે છે, તો પછી ઇન્સ્યુલેશન પ્રતિકાર દરેક તબક્કા માટે કેસને સંબંધિત અને વિન્ડિંગ્સ વચ્ચે અલગથી માપવામાં આવે છે. મલ્ટિ-સ્પીડ મોટર્સમાં, દરેક વિન્ડિંગ માટે ઇન્સ્યુલેશન પ્રતિકાર અલગથી તપાસવામાં આવે છે.

ઇલેક્ટ્રિક મોટર્સના ઇન્સ્યુલેશન પ્રતિકારને માપવા માટે 1000 V સુધીના વોલ્ટેજનો ઉપયોગ થાય છે મેગામીટર 500 અને 1000 વી માટે.

નીચે પ્રમાણે માપન હાથ ધરવામાં આવે છે, મેગોહમીટર «સ્ક્રીન» માટેનો ક્લેમ્પ મશીનના મુખ્ય ભાગ સાથે જોડાયેલ છે, અને બીજો ક્લેમ્પ વિશ્વસનીય ઇન્સ્યુલેશન સાથે લવચીક વાયર સાથે કોઇલના ટર્મિનલ સાથે જોડાયેલ છે. વિશ્વસનીય સંપર્ક સુનિશ્ચિત કરવા માટે વાયરના છેડાને ઇન્સ્યુલેટીંગ સામગ્રીના હેન્ડલ્સ સાથે પોઇન્ટેડ મેટલ પિન વડે સીલ કરવું આવશ્યક છે.

મેગર હેન્ડલ લગભગ 2 આરપીએસની આવર્તન પર ફરે છે. નાની મોટર્સમાં નાની ક્ષમતા હોય છે, તેથી ઉપકરણની સોય મશીન વિન્ડિંગના ઇન્સ્યુલેશન પ્રતિકારને અનુરૂપ સ્થિતિમાં સેટ કરવામાં આવે છે.

નવા મશીનો માટે, ઇન્સ્યુલેશન પ્રતિકાર, પ્રેક્ટિસ બતાવે છે, 5 થી 100 મેગોહમ્સની રેન્જમાં 20 ° સે તાપમાને વધઘટ થાય છે. ઓછી શક્તિ અને 1000 V સુધીના વોલ્ટેજ સાથે ઓછી-નિર્ણાયક ડ્રાઈવોવાળી મોટર્સને "ઇલેક્ટ્રિકલ ઇન્સ્ટોલેશન માટેના નિયમો" R ના મૂલ્ય પર ચોક્કસ જરૂરિયાતો લાદશો નહીં.પ્રેક્ટિસથી, એવા કિસ્સાઓ છે કે જ્યારે 0.5 મેગોહમ કરતા ઓછા પ્રતિકાર સાથેના મોટર્સને કાર્યરત કરવામાં આવે છે, તેમની ઇન્સ્યુલેશન પ્રતિકાર વધે છે, અને પછીથી તેઓ સમસ્યા વિના કાર્ય કરે છે.

ઓપરેશન દરમિયાન ઇન્સ્યુલેશન પ્રતિકારમાં ઘટાડો સપાટીની ભેજ, વાહક ધૂળ સાથે ઇન્સ્યુલેશન સપાટીનું દૂષણ, ઇન્સ્યુલેશનમાં ભેજનું પ્રવેશ અને ઇન્સ્યુલેશનના રાસાયણિક વિઘટનને કારણે થાય છે. ઇન્સ્યુલેશન પ્રતિકારમાં ઘટાડો થવાના કારણોને સ્પષ્ટ કરવા માટે, તેને ડબલ બ્રિજનો ઉપયોગ કરીને માપવા માટે જરૂરી છે, ઉદાહરણ તરીકે R-316, નિયંત્રિત સર્કિટમાં બે વર્તમાન દિશાઓ સાથે. વિવિધ માપન પરિણામો સાથે, સૌથી વધુ સંભવિત કારણ ઇન્સ્યુલેશનની જાડાઈમાં ભેજનું ઘૂંસપેંઠ છે.

ખાસ કરીને, વધેલા વોલ્ટેજ સાથે વિન્ડિંગ્સનું પરીક્ષણ કર્યા પછી જ ઇન્ડક્શન મોટરને ચાલુ કરવાનો પ્રશ્ન નક્કી કરવો જોઈએ. ઓવરવોલ્ટેજ પરીક્ષણ વિના ઇન્સ્યુલેશન પ્રતિકારના નીચા મૂલ્યવાળી મોટરનો સમાવેશ ફક્ત અપવાદરૂપ કિસ્સાઓમાં જ માન્ય છે, જ્યારે પ્રશ્ન નક્કી કરવામાં આવે કે કયું વધુ નફાકારક છે: મોટરને જોખમમાં મૂકવા અથવા ખર્ચાળ સાધનોના ડાઉનટાઇમને મંજૂરી આપવી.

મોટરના સંચાલન દરમિયાન, ઇન્સ્યુલેશનને નુકસાન થાય છે, જે અનુમતિપાત્ર ધોરણો કરતાં તેની ડાઇલેક્ટ્રિક તાકાતમાં ઘટાડો તરફ દોરી જાય છે... GOST અનુસાર, કેસના સંદર્ભમાં અને તેની વચ્ચેના વિન્ડિંગ્સના ઇન્સ્યુલેશનની ડાઇલેક્ટ્રિક તાકાતનું પરીક્ષણ તેઓ પરીક્ષણ વોલ્ટેજ સાથે 1 મિનિટ માટે નેટવર્કથી ડિસ્કનેક્ટ થયેલ મોટર સાથે હાથ ધરવામાં આવે છે, જેનું મૂલ્ય કોષ્ટકમાં આપેલ મૂલ્ય કરતાં ઓછું હોવું જોઈએ નહીં. 3.

કોષ્ટક 3

વધેલા વોલ્ટેજને એક તબક્કામાં લાગુ કરવામાં આવે છે, અને બાકીના તબક્કાઓ મોટર કેસીંગ સાથે જોડાયેલા હોય છે. જો વિન્ડિંગ્સ મોટરની અંદર સ્ટાર અથવા ડેલ્ટામાં જોડાયેલા હોય, તો વિન્ડિંગ અને ફ્રેમ વચ્ચેના ઇન્સ્યુલેશન ટેસ્ટ એક સાથે હાથ ધરવામાં આવે છે. સમગ્ર વિન્ડિંગ. પરીક્ષણ દરમિયાન તરત જ વોલ્ટેજ લાગુ કરી શકાતું નથી. ટેસ્ટ ટેસ્ટ વોલ્ટેજના 1/3 થી શરૂ થાય છે, પછી વોલ્ટેજને ધીમે ધીમે ટેસ્ટ વોલ્ટેજમાં વધારવામાં આવે છે, અને અડધાથી સંપૂર્ણ ટેસ્ટ વોલ્ટેજ સુધીનો વધારો સમય ઓછામાં ઓછો 10 સેકન્ડ હોવો જોઈએ.

સંપૂર્ણ વોલ્ટેજ 1 મિનિટ માટે જાળવવામાં આવે છે, પછી ધીમે ધીમે 1/3Utest સુધી ઘટાડવામાં આવે છે અને પરીક્ષણ સેટિંગ બંધ કરવામાં આવે છે. પરીક્ષણના પરિણામો સંતોષકારક માનવામાં આવે છે જો પરીક્ષણ દરમિયાન ઇન્સ્યુલેશનની સપાટી પર ઇન્સ્યુલેશનમાં કોઈ ભંગાણ અથવા ઓવરલેપ ન હતું, જ્યારે ઇન્સ્યુલેશનને આંશિક નુકસાન સૂચવતા સાધનો પર કોઈ તીક્ષ્ણ આંચકા જોવા મળ્યા ન હતા.

જો પરીક્ષણ દરમિયાન કોઈ ખામી સર્જાય છે, તો તેની સાથે એક સ્થાન મળી આવે છે અને કોઇલને રિપેર કરવામાં આવે છે. ફોલ્ટનું સ્થાન ફરીથી વોલ્ટેજ લાગુ કરીને અને પછી સ્પાર્ક, ધુમાડો અથવા સહેજ પોપ માટે જોઈને નક્કી કરી શકાય છે જ્યારે કોઈ સ્પાર્ક બહારથી દેખાતું નથી.

વિન્ડિંગ્સના પ્રતિકારનું ડીસી માપન, જે સર્કિટ તત્વોના તકનીકી ડેટાને સ્પષ્ટ કરવા માટે હાથ ધરવામાં આવે છે, તે કેટલાક કિસ્સાઓમાં શોર્ટ સર્કિટની હાજરી નક્કી કરવાનું શક્ય બનાવે છે. માપન દરમિયાન વિન્ડિંગ્સનું તાપમાન આજુબાજુથી 5 ° સે કરતા વધુ અલગ હોવું જોઈએ નહીં.

એમ્મીટર-વોલ્ટમીટર પદ્ધતિ દ્વારા અથવા માઇક્રોહમિટર પદ્ધતિ દ્વારા, સિંગલ અથવા ડબલ બ્રિજનો ઉપયોગ કરીને માપન કરવામાં આવે છે.પ્રતિકાર મૂલ્યો સરેરાશથી 20% થી વધુ અલગ ન હોવા જોઈએ.

GOST મુજબ, વિન્ડિંગ્સના પ્રતિકારને માપતી વખતે, દરેક પ્રતિકારને 3 વખત માપવા આવશ્યક છે. એમ્મીટર-વોલ્ટમીટર પદ્ધતિ દ્વારા કોઇલના પ્રતિકારને માપતી વખતે, દરેક પ્રતિકાર ત્રણ અલગ-અલગ વર્તમાન મૂલ્યો પર માપવામાં આવવો જોઈએ. ત્રણ માપના અંકગણિત સરેરાશ મૂલ્યને વાસ્તવિક પ્રતિકાર મૂલ્ય તરીકે લેવામાં આવે છે.

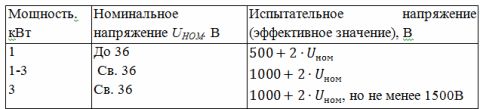

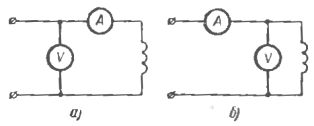

એમ્મીટર-વોલ્ટમીટર પદ્ધતિ (ફિગ. 1) નો ઉપયોગ એવા કિસ્સાઓમાં થાય છે કે જ્યાં ઉચ્ચ માપનની ચોકસાઈ જરૂરી નથી. એમ્મીટર-વોલ્ટમીટર પદ્ધતિ દ્વારા માપન ઓહ્મના નિયમ પર આધારિત છે:

જ્યાં Rx — માપવામાં આવેલ પ્રતિકાર, ઓહ્મ; યુ- વોલ્ટમીટર રીડિંગ, વી; હું એમીટર રીડિંગ, એ.

આ પદ્ધતિ સાથે માપનની ચોકસાઈ સાધનોની કુલ ભૂલ દ્વારા નક્કી કરવામાં આવે છે. તેથી જો એમીટરનો ચોકસાઈ વર્ગ 0.5% છે અને વોલ્ટમીટરનો 1% છે, તો કુલ ભૂલ 1.5% હશે.

એમ્મીટર-વોલ્ટમીટર પદ્ધતિ વધુ સચોટ પરિણામો આપવા માટે, નીચેની શરતો પૂરી કરવી આવશ્યક છે:

1. માપનની ચોકસાઈ મોટાભાગે સંપર્કોની વિશ્વસનીયતા પર આધાર રાખે છે, તેથી માપન પહેલાં સંપર્કોને સોલ્ડર કરવાની ભલામણ કરવામાં આવે છે;

2. સ્ત્રોત પર વોલ્ટેજ ડ્રોપના પ્રભાવને ટાળવા માટે સીધા પ્રવાહનો સ્ત્રોત નેટવર્ક અથવા 4-6 V ના વોલ્ટેજ સાથે સારી રીતે ચાર્જ થયેલ બેટરી હોવી જોઈએ;

3. સાધનોનું વાંચન એક સાથે થવું જોઈએ.

પુલનો ઉપયોગ કરીને પ્રતિકાર માપનનો ઉપયોગ મુખ્યત્વે એવા કિસ્સાઓમાં થાય છે જ્યાં માપનની વધુ ચોકસાઈ પ્રાપ્ત કરવી જરૂરી હોય. ચોકસાઈ બ્રિજિંગ પદ્ધતિઓ 0.001% સુધી પહોંચે છે. બ્રિજ માપન મર્યાદા 10-5 થી 106 ઓહ્મ સુધીની છે.

માઇક્રોઓહમીટર મોટી સંખ્યામાં માપન કરે છે, ઉદાહરણ તરીકે, સંપર્ક પ્રતિકાર, કોઇલ વચ્ચેના જોડાણો.

ચોખા. 1. એમીટર-વોલ્ટમીટર પદ્ધતિ દ્વારા ડીસી કોઇલના પ્રતિકારને માપવા માટેની યોજના

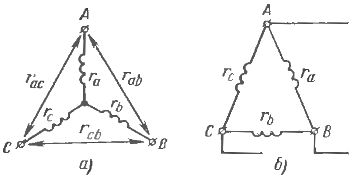

ચોખા. 2. સ્ટાર (a) અને ડેલ્ટા (b) માં જોડાયેલ ઇન્ડક્શન મોટરના સ્ટેટર વિન્ડિંગના પ્રતિકારને માપવા માટેની યોજના

માપન ઝડપથી કરવામાં આવે છે કારણ કે સાધનને સમાયોજિત કરવાની જરૂર નથી. 10 કેડબલ્યુ સુધીની શક્તિ ધરાવતી મોટર્સ માટે ડીસી વિન્ડિંગનો પ્રતિકાર તેની કામગીરીના અંત પછી 5 કલાક કરતાં પહેલાં માપવામાં આવે છે, અને 10 કેડબલ્યુથી વધુની મોટર્સ માટે - સ્થિર રોટર સાથે 8 કલાકથી ઓછા નહીં. જો મોટર સ્ટેટરમાંથી વિન્ડિંગ્સના તમામ છ છેડા દૂર કરવામાં આવે, તો દરેક તબક્કાના વિન્ડિંગ પર અલગથી માપન કરવામાં આવે છે.

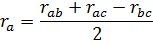

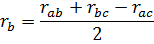

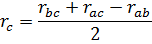

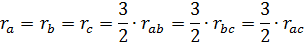

જ્યારે વિન્ડિંગ્સ આંતરિક રીતે તારા સાથે જોડાયેલા હોય છે, ત્યારે શ્રેણીમાં જોડાયેલા બે તબક્કાઓનો પ્રતિકાર જોડીમાં માપવામાં આવે છે (ફિગ. 2, a). આ કિસ્સામાં, દરેક તબક્કાનો પ્રતિકાર

આંતરિક ડેલ્ટા કનેક્શન સાથે, રેખીય ક્લેમ્પ્સના આઉટપુટ છેડાની દરેક જોડી વચ્ચેના પ્રતિકારને માપો (ફિગ. 2, b). એમ ધારી રહ્યા છીએ કે તમામ તબક્કાઓના પ્રતિકાર સમાન છે, દરેક તબક્કાનો પ્રતિકાર આના દ્વારા નક્કી કરવામાં આવે છે:

મલ્ટિ-સ્પીડ મોટર્સ માટે, દરેક વિન્ડિંગ અથવા દરેક વિભાગ માટે સમાન માપન કરવામાં આવે છે.

એસી મશીનોના વિન્ડિંગ્સનું સાચું કનેક્શન તપાસી રહ્યું છે. કેટલીકવાર, ખાસ કરીને સમારકામ પછી, ઇન્ડક્શન મોટરના પાણીના છેડા અચિહ્નિત થઈ જાય છે, વિન્ડિંગ્સની શરૂઆત અને છેડા નક્કી કરવા જરૂરી બને છે. નક્કી કરવાની બે સૌથી સામાન્ય રીતો છે.

પ્રથમ પદ્ધતિ અનુસાર, વ્યક્તિગત તબક્કાઓના વિન્ડિંગ્સના અંત પ્રથમ જોડીમાં નક્કી કરવામાં આવે છે. સર્કિટ પછી ફિગ અનુસાર એસેમ્બલ કરવામાં આવે છે. 3, એ."વત્તા" સ્ત્રોત એક તબક્કાની શરૂઆત સાથે જોડાયેલ છે, "માઈનસ" અંત સુધી.

C1, C2, C3 સામાન્ય રીતે તબક્કાઓ 1, 2, 3 અને C4, C5, C6 ની શરૂઆત તરીકે લેવામાં આવે છે — 4, 5, 6 છેડે. અન્ય તબક્કાઓના વિન્ડિંગ્સમાં કરંટ ચાલુ કરવાની ક્ષણે (2 -3) એ C2 અને C3ની શરૂઆતમાં ધ્રુવીયતા "માઈનસ" અને C5 અને C6 ના છેડે "પ્લસ" સાથે પ્રેરિત ઇલેક્ટ્રોમોટિવ બળ છે. આ ક્ષણે જ્યારે તબક્કો 1 માં પ્રવાહ બંધ છે, તબક્કા 2 અને 3 ના અંતમાં ધ્રુવીયતા જ્યારે તેઓ ચાલુ હોય ત્યારે ધ્રુવીયતાની વિરુદ્ધ હોય છે.

તબક્કો 1 ચિહ્નિત કર્યા પછી, સીધા પ્રવાહનો સ્ત્રોત તબક્કા 3 સાથે જોડાયેલ છે, જો તે જ સમયે મિલિવોલ્ટમીટર અથવા ગેલ્વેનોમીટરની સોય એક જ દિશામાં વિચલિત થાય છે, તો વિન્ડિંગ્સના તમામ છેડા યોગ્ય રીતે ચિહ્નિત થયેલ છે.

બીજી પદ્ધતિ અનુસાર શરૂઆત અને અંત નક્કી કરવા માટે, મોટર વિન્ડિંગ્સ સ્ટાર અથવા ડેલ્ટા (ફિગ. 3, બી) સાથે જોડાયેલા હોય છે, અને તબક્કા 2 પર સિંગલ-ફેઝ ઘટાડેલ વોલ્ટેજ લાગુ કરવામાં આવે છે. આ કિસ્સામાં, C1 અને C2 ના છેડા, તેમજ C2 અને C3 વચ્ચે, એક વોલ્ટેજ ઊભો થાય છે જે પૂરા પાડવામાં આવેલ કરતા થોડો વધારે હોય છે, અને C1 અને C3 ના છેડા વચ્ચે વોલ્ટેજ શૂન્ય થાય છે. જો તબક્કા 1 અને 3 ના છેડા ખોટી રીતે જોડાયેલા હોય, તો C1 અને C2, C2 અને C3 ના છેડા વચ્ચેનો વોલ્ટેજ પૂરા પાડવામાં આવેલ કરતાં ઓછો હશે. પ્રથમ બે તબક્કાના માર્કિંગના પરસ્પર નિર્ધારણ પછી, ત્રીજો એ જ રીતે નક્કી કરવામાં આવે છે.

ઇન્ડક્શન મોટરનું પ્રારંભિક સક્રિયકરણ. એન્જિનની સંપૂર્ણ સેવાક્ષમતા સ્થાપિત કરવા માટે, તે નિષ્ક્રિય અને લોડ હેઠળ પરીક્ષણ કરવામાં આવે છે. ગ્રીસ સાથે બેરિંગ્સ ભરીને યાંત્રિક ભાગોની સ્થિતિને ફરીથી તપાસો.

મોટરની હિલચાલની સરળતા શાફ્ટને હાથથી ફેરવીને તપાસવામાં આવે છે, જ્યારે રોટર અને સ્ટેટર, તેમજ પંખો અને આવાસ વચ્ચેના સંપર્કને સૂચવતા કોઈ ક્રેકીંગ, ધડાકા અને સમાન અવાજો ન હોવા જોઈએ, પછી તેની સાચી દિશા પરિભ્રમણ તપાસવામાં આવે છે, આ માટે એન્જિન થોડા સમય માટે ચાલુ થાય છે.

પ્રથમ સક્રિયકરણનો સમયગાળો 1-2 સેકન્ડ છે. તે જ સમયે, પ્રારંભિક વર્તમાન મૂલ્યનું નિરીક્ષણ કરવામાં આવે છે. એન્જિનના ટૂંકા ગાળાના પ્રારંભને 2-3 વખત પુનરાવર્તિત કરવાની ભલામણ કરવામાં આવે છે, ધીમે ધીમે સ્વિચિંગની અવધિમાં વધારો થાય છે, જેના પછી એન્જિનને લાંબા સમય સુધી ચાલુ કરી શકાય છે. જ્યારે એન્જિન નિષ્ક્રિય હોય, ત્યારે રેગ્યુલેટરે ખાતરી કરવી જોઈએ કે ચાલી રહેલ ગિયર સારી સ્થિતિમાં છે: કોઈ કંપન નહીં, વર્તમાનમાં વધારો નહીં, બેરિંગ્સને ગરમ કરશો નહીં.

જો ટેસ્ટ રનના પરિણામો સંતોષકારક હોય, તો એન્જિનને યાંત્રિક ભાગ સાથે એકસાથે ચાલુ કરવામાં આવે છે અથવા વિશિષ્ટ સ્ટેન્ડ પર પરીક્ષણ કરવામાં આવે છે. મશીનના મુખ્ય બ્લોક્સ અને વિન્ડિંગ્સના તાપમાન, પાવર ફેક્ટર, એકમોના બેરિંગ્સના લ્યુબ્રિકેશનની સ્થિતિનું નિરીક્ષણ કરતી વખતે એન્જિનના ઑપરેશનને તપાસવાનો સમય 5 થી 8 કલાકનો હોય છે.