પોલિમર ઇલેક્ટ્રિકલ ઇન્સ્યુલેટીંગ સામગ્રી અને તેનો ઉપયોગ

"પોલિમર" શબ્દ "મોનોમર" પરથી આવ્યો છે, ઉપસર્ગ "મોનો" ને ઉપસર્ગ "પોલી" સાથે બદલીને, જેનો અર્થ થાય છે "ઘણા". હકીકત એ છે કે રાસાયણિક સંશ્લેષણની પ્રક્રિયામાં, પોલિમર મોનોમર્સમાંથી મેળવવામાં આવે છે: પોલિઇથિલિન - ઇથિલિનમાંથી, પોલિસ્ટરીન - સ્ટાયરીનમાંથી, પોલિવિનાઇલ ક્લોરાઇડ (પીવીસી, પોલિવિનાઇલ ક્લોરાઇડ) - વિનાઇલ ક્લોરાઇડ (વિનાઇલ ક્લોરાઇડ), વગેરેમાંથી.

તો લો રબર અને રબર, કૃત્રિમ રેઝિન અને ટેક્સ્ટોલાઇટ્સ, વાર્નિશ અને એડહેસિવ્સ, ફાઇબર અને પ્લાસ્ટિક, સીલંટ, પુટીઝ, વગેરે. પોલિમરનો વ્યાપકપણે વિદ્યુત અવાહક સામગ્રી તરીકે ઉપયોગ થાય છે. આ વિશે વધુ ચર્ચા કરવામાં આવશે.

વિદ્યુત અવાહક સામગ્રી તરીકે ઉપયોગમાં લેવાતી તમામ પોલિમરીક સામગ્રીને તેમની લાક્ષણિક ભૌતિક લાક્ષણિકતાઓ અનુસાર સરળતાથી ચાર પ્રકારોમાં વિભાજિત કરી શકાય છે: થર્મોપ્લાસ્ટિક્સ, થર્મોસેટ્સ, લેમિનેટ અને પ્લાસ્ટિક (પ્લાસ્ટિક). ચાલો દરેક પ્રકારના પોલિમરને અલગથી જોઈએ.

થર્મોપ્લાસ્ટિક્સ

"થર્મો" - ગરમી, "સ્તર" - શિલ્પ.મુખ્ય વાત એ છે કે જ્યારે ગરમ થાય છે, ત્યારે પણ થર્મોપ્લાસ્ટિક્સનું માળખું યથાવત રહે છે, તે ફક્ત તેમની નક્કર સ્થિતિને નરમ, પ્લાસ્ટિકમાં રૂપાંતરિત કરે છે અને પ્રક્રિયા અને રિસાયકલ કરવા માટે સરળ છે.

થર્મોપ્લાસ્ટિક્સના વિશિષ્ટ પ્રતિનિધિઓ: પોલિવિનાઇલ ક્લોરાઇડ, પોલિઇથિલિન, પોલિસ્ટરીન, પોલીપ્રોપીલિન, પોલિફોર્માલ્ડિહાઇડ, પોલિમાઇડ્સ, પોલિએક્રીલેટ્સ, ફ્લોરોપ્લાસ્ટિક્સ, વગેરે.

થર્મોપ્લાસ્ટિકમાંથી, જ્યારે તે ઉચ્ચ તાપમાનની ક્રિયા હેઠળ ચીકણું પ્રવાહ સ્થિતિમાં પસાર થાય છે, ત્યારે તમે ઉત્પાદનોને મોલ્ડ કરી શકો છો અથવા તે જ રીતે થર્મોપ્લાસ્ટિક કચરા પર પ્રક્રિયા કરી શકો છો. થર્મોપ્લાસ્ટિક્સ સરળતાથી કાસ્ટ અને બહાર કાઢવામાં આવે છે. આ કિસ્સામાં, થર્મોપ્લાસ્ટિક્સની કોઈ રૂપાંતર પ્રતિક્રિયાઓ નથી, તે વારંવાર પ્રક્રિયા કરી શકાય છે અને આકાર આપી શકાય છે.

થર્મોપ્લાસ્ટિક ઉત્પાદનનો લાક્ષણિક પ્રતિનિધિ પીવીસી ઇન્સ્યુલેશન ટેપ છે. જો તમે તેને થોડું ગરમ કરો છો, તો તે નરમ થઈ જશે, પરંતુ ઠંડુ થયા પછી તે ફરીથી એકદમ જાડું થઈ જશે. પીવીસી ઇન્સ્યુલેશન ટેપ હંમેશા ઇલેક્ટ્રિકલ વર્ક પ્રોફેશનલ્સમાં લોકપ્રિય છે.

રિએક્ટોપ્લાસ્ટ્સ

શુદ્ધ થર્મોપ્લાસ્ટિક્સથી વિપરીત, થર્મોસેટિંગ પ્લાસ્ટિક એ પોલિમર છે જે, થર્મલ ક્રિયા દ્વારા, પ્રથમ ચીકણું પ્લાસ્ટિક સ્થિતિમાં જાય છે, અને પછી ઘન અદ્રાવ્ય અને અદ્રાવ્ય સ્થિતિમાં જાય છે.

જો તમે સખત થર્મોસેટિંગ પ્લાસ્ટિકને ફરીથી ઓગળવાનો પ્રયાસ કરો છો, તો તે હવે સમાન સ્નિગ્ધતા બનશે નહીં, અને જો તમે ગરમી ચાલુ રાખશો, તો તે ઉલટાવી શકાય તેવું તૂટી જશે. આવું એટલા માટે થાય છે કારણ કે થર્મોરેક્ટિવ્સની પ્રક્રિયામાં ઉલટાવી ન શકાય તેવી રાસાયણિક પ્રતિક્રિયા હોય છે, અને જો ઉત્પાદન રચાય છે, તો તેની વધુ સુધારણા અશક્ય છે.

થર્મોસેટિંગ પ્લાસ્ટિકમાં શામેલ છે: એમિનો પ્લાસ્ટિક, સિલિકોન પ્લાસ્ટિક, ફિનોલિક પ્લાસ્ટિક, ઇપોક્સી પ્લાસ્ટિક, યુરેથેન પ્લાસ્ટિક, એનિલિન પ્લાસ્ટિક અને અન્ય.પોલિએસ્ટર અને ઇપોક્સી, કાર્બાઇડ અને ફિનોલ-ફોર્માલ્ડિહાઇડ રેઝિન એ સૌથી સામાન્ય થર્મોસેટિંગ પ્લાસ્ટિકનો આધાર છે. સામાન્ય રીતે, થર્મોસેટિંગ પ્લાસ્ટિક થર્મોપ્લાસ્ટિક કરતાં સખત હોય છે અને તેમના ઉત્પાદનોમાં ઘણીવાર કાર્બન બ્લેક, ચાક, ફાઇબરગ્લાસ વગેરે જેવા ફિલર હોય છે.

વિશિષ્ટ હીટ-સેટ પ્રોડક્ટનું ઉદાહરણ એ હીટ-સંકોચન ટ્યુબ અથવા હીટ-સંકોચો સ્લીવ છે. રેડિયેશન-ટ્રીટેડ પોલિમર જ્યારે ગરમ થાય ત્યારે સંકોચાઈ જાય છે, પરંતુ તમે તેને પાછું છાલવામાં સમર્થ હશો નહીં. આવી ટ્યુબનો ઉપયોગ વિદ્યુત ઉત્પાદનો અને વાયરને ઇન્સ્યુલેટ કરવા માટે થાય છે.

લેમિનેટેડ પ્લાસ્ટિક

લેમિનેટમાં વિવિધ પ્રકારની સામગ્રીનો સમાવેશ થાય છે, જેમાં ફાઈબર ફિલર્સ અને ફિલર અને એડહેસિવ્સથી ગર્ભિત પોલિમરનો સમાવેશ થાય છે જે વ્યક્તિગત શીટ્સને ગાઢ બહુ-સ્તરવાળા પ્લાસ્ટિકમાં ફેરવે છે.

શીટ ઇલેક્ટ્રિકલ ઇન્સ્યુલેટીંગ સામગ્રી મુખ્યત્વે લેમિનેટેડ પ્લાસ્ટિકની બનેલી હોય છે, કારણ કે તે જરૂરી જાડાઈ અને કદની શીટ્સ બનાવવા માટે અનુકૂળ છે, તેમાંથી જરૂરી સપાટી આકાર.

લેમિનેટેડ પ્લાસ્ટિકના તેજસ્વી પ્રતિનિધિઓ - ટેક્સ્ટોલાઇટ, ગેટિનાક્સ, લાકડા-લેમિનેટેડ પ્લાસ્ટિક, એસ્બેસ્ટોસ-લેમિનેટેડ પ્લાસ્ટિક, વગેરે.

ગેટિનાક્સ બેકલાઇટ અને કાગળ પર આધારિત છે. બેકલાઇટ વાર્નિશનો એક સ્તર કાગળ પર લાગુ કરવામાં આવે છે, પછી કાગળને અનેક સ્તરોમાં ફેરવવામાં આવે છે, પછી એલિવેટેડ તાપમાને ઉચ્ચ દબાણવાળા પ્રેસ હેઠળ મોકલવામાં આવે છે.

બેકલાઇટ પર ગરમીની અસર તેને નવી - અદ્રાવ્ય અને અદ્રાવ્ય સ્થિતિમાં પરિવર્તિત કરે છે - પરિણામે ઉત્તમ વિદ્યુત અવાહક ગુણધર્મો સાથે ટકાઉ, ઉચ્ચ-કઠિનતા શીટ સામગ્રી બને છે. તે જ સમયે, સામગ્રી સારી રીતે કાપવામાં આવે છે, ડ્રિલ્ડ, કાપવામાં આવે છે - પ્રક્રિયા કરવા માટે સરળ.

ગેટિનાક્સનો ઉપયોગ વિવિધ વિદ્યુત ઉત્પાદનોના ભાગો બનાવવા માટે થાય છે જેને વિશ્વસનીય ઇન્સ્યુલેશનની જરૂર હોય છે, ઉદાહરણ તરીકે ઇન્સ્યુલેટિંગ રેક્સ અને વોશર. કાગળને ફેબ્રિકથી બદલીને, અમને હવે ગેટિનાક્સ નહીં, પરંતુ ટેક્સ્ટોલાઇટ મળે છે - વધુ ટકાઉ, વસ્ત્રો-પ્રતિરોધક લેમિનેટેડ પ્લાસ્ટિક.

ઘર્ષણની સ્થિરતાના સંદર્ભમાં ટેક્સ્ટોલાઇટ કેટલીક ધાતુઓને વટાવે છે, તે કોઈ સંયોગ નથી કે કેટલીકવાર તેમાંથી મિકેનિઝમ્સના ગિયર્સ બનાવવામાં આવે છે. ફાઇબરગ્લાસ લેમિનેટ એ હજી વધુ ટકાઉ સામગ્રી છે - કાચનું ફેબ્રિક તેને ગરમી પ્રતિરોધક બનાવે છે.

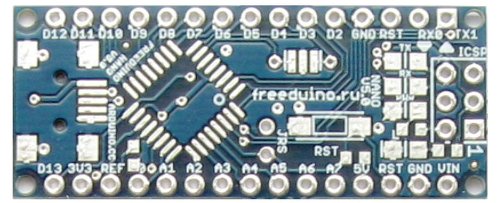

ફાઇબરગ્લાસ ફોઇલ અને ગેટિનાક્સ ફોઇલ પરંપરાગત રીતે વિવિધ ઇલેક્ટ્રોનિક ઉપકરણોના પ્રિન્ટેડ સર્કિટ બોર્ડના ઉત્પાદન માટે ઉપયોગમાં લેવાય છે: એક અથવા બંને બાજુઓ પર ઓક્સિડાઇઝ્ડ કોપર ફોઇલ આવા ફાઇબરગ્લાસ પર લાગુ કરવામાં આવે છે (તે દબાવવાના તબક્કે લેમિનેટેડ પ્લાસ્ટિકની રચનાની પ્રક્રિયામાં શામેલ છે). ગુંદર).

વિશિષ્ટ એપ્લિકેશનો માટે, ફોઇલ નિકલ-પ્લેટેડ અથવા ક્રોમ-પ્લેટેડ હોઈ શકે છે. જ્યારે PCB પેટર્નને વરખના સ્તરમાં સ્થાનાંતરિત કરવામાં આવે છે, ત્યારે પેટર્નની બહારના બિનજરૂરી વરખને દૂર કરવામાં આવે છે (દા.ત. ફેરિક ક્લોરાઇડ સાથે), તાંબાના નિશાન છોડીને. પછી ટ્રેકને સોલ્ડર માસ્કથી ઇન્સ્યુલેટ કરવામાં આવે છે, અને રેડિયો ઘટકોને બોર્ડ પર માઉન્ટ કરવામાં આવે છે (ટ્રેક્સ પર સોલ્ડર કરવામાં આવે છે).

પ્લાસ્ટિક

ઇલેક્ટ્રિકલ ઇન્સ્યુલેટીંગ પોલિમરનો આગલો પ્રકાર પ્લાસ્ટિક (પ્લાસ્ટિક, પ્લાસ્ટિક) છે. તેઓ કુદરતી અને કૃત્રિમ પોલિમરથી બનેલા છે જે તેમના ગુણધર્મો નક્કી કરે છે. બેઝ પોલિમર ઉપરાંત, પ્લાસ્ટિકમાં પ્લાસ્ટિસાઇઝર, ફિલર, ડાઇ અને સ્ટેબિલાઇઝર ઉમેરવામાં આવે છે.

પ્લાસ્ટિકના ડાઇલેક્ટ્રિક ગુણધર્મો, તેની ગરમી પ્રતિકાર અને ભેજનું શોષણ ફિલર દ્વારા ખૂબ પ્રભાવિત થાય છે, જે ખનિજ અથવા કાર્બનિક, પાવડર અથવા તંતુમય, શીટ અથવા સ્તરવાળી હોઈ શકે છે.

પાઉડર ફિલરના ઉદાહરણો: મીકા, કાર્બન બ્લેક, લાકડાનો લોટ, ગ્રેફાઇટ, ક્વાર્ટઝ લોટ, ટેલ્ક, મેટલ પાવડર, વગેરે. તંતુમય ફિલરના ઉદાહરણો: કાચના તંતુઓ, એસ્બેસ્ટોસ, કપાસની ઊન, કાગળની છાલ, લાકડાંઈ નો વહેર, વગેરે. લેમિનેટેડ: ફાઇબરગ્લાસ, એસ્બેસ્ટોસ કાપડ, કાગળ, સુતરાઉ કાપડ, લાકડાનું પાતળું પડ, વગેરે.

પ્લાસ્ટિકને સ્થિતિસ્થાપકતા આપવા માટે, તેમાં પ્લાસ્ટિસાઇઝર ઉમેરવામાં આવે છે. પ્લાસ્ટિસાઇઝર વિસ્તરણમાં વધારો કરે છે, તાણ શક્તિ ઘટાડે છે. ઇચ્છિત રંગ મેળવવા માટે, યોગ્ય સુશોભન અસર, રંગ ઉમેરવામાં આવે છે. એક સ્ટેબિલાઇઝરની જરૂર છે જેથી પ્લાસ્ટિક ઉત્પાદનના સમગ્ર જીવન દરમિયાન તેના ગુણધર્મો જાળવી રાખે અને ગરમી અથવા સૂર્યપ્રકાશથી તે બગડે નહીં.

મોટે ભાગે, પ્લાસ્ટિક ફક્ત પોલિમરમાંથી કંઈપણ ઉમેર્યા વિના બનાવવામાં આવે છે: પ્લેક્સિગ્લાસ, વિનાઇલ પ્લાસ્ટિક (પીવીસી પ્લાસ્ટિક), પોલિસ્ટરીન, પોલિઇથિલિન, વગેરે. મોટે ભાગે, પ્લાસ્ટિકને ઊંચા તાપમાને દબાણ હેઠળ મોલ્ડમાં દબાવવામાં આવે છે અને આમ સંપૂર્ણપણે તૈયાર ઉત્પાદનો મેળવવામાં આવે છે.

જ્યારે ઉત્પાદનમાં, ડિઝાઇનરની યોજના અનુસાર, કેટલાક અન્ય ભાગ હોવા જોઈએ, ઉદાહરણ તરીકે, ધાતુની અખરોટ અથવા સ્લીવ, તો પછી તે ભાગને મોલ્ડિંગના તબક્કે સરળ રીતે દબાવવામાં આવે છે અથવા એમ્બેડ કરવામાં આવે છે.

જો ઇન્સ્યુલેટીંગ સામગ્રી વપરાશકર્તાને ભાગના રૂપમાં નહીં, પરંતુ ફક્ત ઉપભોજ્ય તરીકે જરૂરી હોય, તો તે પરંપરાગત રીતે સ્લેબ, રોલ્સના સ્વરૂપમાં અથવા કન્ટેનરમાં પેક કરવામાં આવે છે.

પ્લાસ્ટિક વિદ્યુત ઇન્સ્યુલેશનનું ઉદાહરણ વીવીજી પાવર કેબલનું આવરણ છે જેનો ઉપયોગ વીજળીના પ્રસારણ અને વિતરણ માટે થાય છે.