લેથ્સની ઇલેક્ટ્રિક ડ્રાઇવ

લેથ પર નફાકારક કટીંગ સ્પીડ મેળવવા માટે, તમારે 80: 1 થી 100: 1 ની રેન્જમાં ભિન્નતા હોવી જરૂરી છે. આ કિસ્સામાં, તે ઇચ્છનીય છે કે પરિવર્તન શક્ય તેટલું સરળ હોય જેથી તમામમાં સૌથી અનુકૂળ કટીંગ ઝડપ સુનિશ્ચિત થાય. કેસો

લેથ પર નફાકારક કટીંગ સ્પીડ મેળવવા માટે, તમારે 80: 1 થી 100: 1 ની રેન્જમાં ભિન્નતા હોવી જરૂરી છે. આ કિસ્સામાં, તે ઇચ્છનીય છે કે પરિવર્તન શક્ય તેટલું સરળ હોય જેથી તમામમાં સૌથી અનુકૂળ કટીંગ ઝડપ સુનિશ્ચિત થાય. કેસો

કંટ્રોલ રેન્જને મહત્તમ કોણીય ગતિ (અથવા પરિભ્રમણ આવર્તન) નો લઘુત્તમનો ગુણોત્તર કહેવામાં આવે છે, અને અનુવાદ ગતિ સાથેના મશીનો માટે, મહત્તમ અને લઘુત્તમ રેખીય ગતિનો ગુણોત્તર.

લેથ જૂથ માટે કે જેમાં મુખ્ય ગતિ રોટરી હોય છે, તેને સામાન્ય રીતે મોટાભાગની ગતિ શ્રેણીમાં પાવર સ્થિરતાની જરૂર હોય છે, અને માત્ર ઓછી ગતિની શ્રેણીમાં - ક્ષણ સ્થિરતા મુખ્ય શક્તિ સ્થિતિ ચળવળ પદ્ધતિ અનુસાર મહત્તમ સ્વીકાર્ય જેટલી હોય છે. નીચી પરિભ્રમણ ગતિ ચોક્કસ પ્રકારની પ્રક્રિયા માટે બનાવાયેલ છે: ટ્રિમિંગ, વેલ્ડેડ સીમને ફેરવવું, વગેરે.

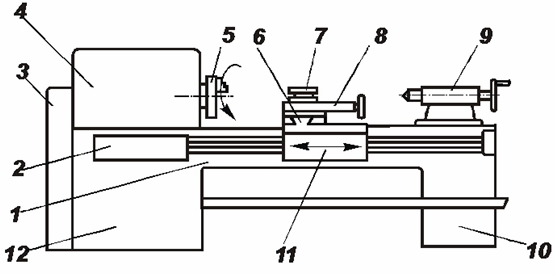

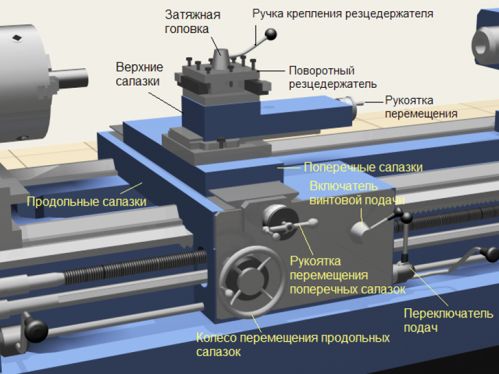

લેથ ઉપકરણ:

લેથના મુખ્ય એકમો: 1 — બેડ; 2 - પાવર સપ્લાય બોક્સ; 3 - બદલી શકાય તેવા ગિયર્સ સાથે ગિટાર; 4 — ગિયરબોક્સ અને સ્પિન્ડલ સાથે ઉત્ખનન; 5-જડબાના સ્વ-કેન્દ્રિત ચક; 6 - રેખાંશ આધાર; 7 - સાધનો માટે ધારક; 8 - ટ્રાંસવર્સ કેરેજ; 9 - પૂંછડી; 10 - પાછળની પેડેસ્ટલ; 11 - એપ્રોન; 12 — ફ્રન્ટ પેડેસ્ટલ નોડ્સ અને સ્ક્રુ-કટીંગ લેથની મિકેનિઝમ્સ:

લેથના મુખ્ય એકમો: 1 — બેડ; 2 - પાવર સપ્લાય બોક્સ; 3 - બદલી શકાય તેવા ગિયર્સ સાથે ગિટાર; 4 — ગિયરબોક્સ અને સ્પિન્ડલ સાથે ઉત્ખનન; 5-જડબાના સ્વ-કેન્દ્રિત ચક; 6 - રેખાંશ આધાર; 7 - સાધનો માટે ધારક; 8 - ટ્રાંસવર્સ કેરેજ; 9 - પૂંછડી; 10 - પાછળની પેડેસ્ટલ; 11 - એપ્રોન; 12 — ફ્રન્ટ પેડેસ્ટલ નોડ્સ અને સ્ક્રુ-કટીંગ લેથની મિકેનિઝમ્સ:

વિશાળ શ્રેણીના એપ્લીકેશન માટે લેથ્સ અને ડ્રિલિંગ મશીનો પર વી મુખ્ય ડ્રાઈવ, નાની અને મધ્યમ, ડ્રાઈવનો મુખ્ય પ્રકાર ઇન્ડક્શન સ્ક્વિરલ-કેજ મોટર છે.

અસુમેળ એન્જિન મશીનના ગિયરબોક્સ સાથે માળખાકીય રીતે સારી રીતે જોડાયેલું, ઓપરેશનમાં વિશ્વસનીય અને ખાસ જાળવણીની જરૂર નથી.

સતત સ્પિન્ડલ સ્પીડ સાથે લેથ પર, મશીનિંગ ડાયામીટર ડ્રેવમાં ફેરફાર સાથે, કટીંગ સ્પીડ બદલાશે, m/min: vz = π x drev x nsp / 1000 તેથી, મશીન સ્પિન્ડલની ઝડપ બે પરિબળો દ્વારા નક્કી કરવામાં આવે છે — વ્યાસ do6p અને કટીંગ સ્પીડ vz. જ્યારે તકનીકી પરિબળો બદલાય છે ત્યારે મશીનના તર્કસંગત ઉપયોગ માટે સ્પિન્ડલની ગતિમાં ફેરફારની જરૂર છે.

કટીંગ ટૂલ અને મશીનના સૌથી સંપૂર્ણ ઉપયોગ માટે, ઉત્પાદનોની પ્રક્રિયા કહેવાતી આર્થિક રીતે સધ્ધર (શ્રેષ્ઠ) કટીંગ ઝડપે થવી જોઈએ, જે, જ્યારે મશીન યોગ્ય ફીડ અને કટની ઊંડાઈ સાથે કામ કરે છે, જરૂરી ચોકસાઈ સાથે વર્કપીસની પ્રક્રિયા સુનિશ્ચિત કરવી જોઈએ અને સૌથી નીચા ઘટેલા એકમ મશીનિંગ ખર્ચે સપાટીની સ્વચ્છતા, ઉત્પાદકતા સૌથી વધુ શક્ય કરતાં થોડી ઓછી હશે.

નાના લેથ્સ પર, સ્પિન્ડલના પરિભ્રમણની દિશા શરૂ કરવી, બંધ કરવી અને ઉલટાવી દેવી ઘણીવાર ઘર્ષણ ક્લચનો ઉપયોગ કરીને કરવામાં આવે છે. મોટર મુખ્ય સાથે જોડાયેલી રહે છે અને એક દિશામાં ફરે છે.

કેટલાક લેથ્સની મુખ્ય ડ્રાઇવ માટે, મલ્ટિ-સ્પીડ અસિંક્રોનસ મોટર્સનો ઉપયોગ થાય છે. આવી ડ્રાઇવનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે જો તે ગિયરબોક્સને સરળ બનાવવા માટે પરિણમે છે અથવા જ્યારે ફ્લાય પર સ્પિન્ડલની ગતિને સ્વિચ કરવી જરૂરી હોય ત્યારે. …

હેવી ડ્યુટી માટે લેથ્સ અને વર્ટિકલ લેથ્સમાં સામાન્ય રીતે ડીસી મોટરનો ઉપયોગ કરીને મુખ્ય ડ્રાઇવનું ઇલેક્ટ્રોમિકેનિકલ સ્ટેપલેસ સ્પીડ કંટ્રોલ હોય છે.

હેવી ડ્યુટી માટે લેથ્સ અને વર્ટિકલ લેથ્સમાં સામાન્ય રીતે ડીસી મોટરનો ઉપયોગ કરીને મુખ્ય ડ્રાઇવનું ઇલેક્ટ્રોમિકેનિકલ સ્ટેપલેસ સ્પીડ કંટ્રોલ હોય છે.

આવા મશીનોનું પ્રમાણમાં સરળ ગિયરબોક્સ બે થી ત્રણ પગલાં કોણીય ગતિ આપે છે, અને બે પગલાં વચ્ચેના અંતરાલમાં તે શ્રેણી (3 - 5) માં હાથ ધરવામાં આવે છે: 1 મોટરની કોણીય ગતિનું ચુંબકીય બદલીને સરળ ગોઠવણ પ્રવાહની ગતિ. આ, ખાસ કરીને, જ્યારે છેડા અને શંકુ આકારની સપાટીઓ ફેરવતી વખતે સતત કટીંગ ઝડપ જાળવી રાખવાનું શક્ય બનાવે છે.

નિયમનની સરળતા બે નજીકના નિયંત્રણ વિભાગોમાં ઝડપના ગુણોત્તર દ્વારા નક્કી કરવામાં આવે છે.નિયંત્રણની સરળતા મશીનની કામગીરીને નોંધપાત્ર રીતે અસર કરે છે, કારણ કે શ્રેષ્ઠ કટીંગ ઝડપ વર્કપીસની સામગ્રીની કઠિનતા, સામગ્રીના ગુણધર્મો અને કટીંગ ટૂલની ભૂમિતિ તેમજ તેની પ્રકૃતિ પર આધારિત છે. પ્રક્રિયા. વિવિધ કદના ભાગો, વિવિધ સામગ્રી અને વિવિધ સાધનો એક જ મશીન પર પ્રક્રિયા કરી શકાય છે, જે કટીંગ શરતો બદલવાનું કારણ છે.

ઇલેક્ટ્રિક ડ્રાઇવ ટર્નિંગ અને ડ્રિલિંગ મશીનોની લાક્ષણિકતામાં શરૂઆતની શરૂઆતમાં ઘર્ષણ દળોનો મોટો ક્ષણ હોય છે (0.8 Mnom સુધી) અને ફેસ પ્લેટની જડતાની નોંધપાત્ર ક્ષણ હોય છે જેનો ભાગ રોટરના રોટરની જડતાની ક્ષણ કરતાં વધી જાય છે. ઊંચી યાંત્રિક ગતિએ 8 - 9 વખત ઇલેક્ટ્રિક મોટર. આ કિસ્સામાં ડીસી ડ્રાઇવનો ઉપયોગ સતત પ્રવેગક સાથે સરળ શરૂઆત પ્રદાન કરે છે.

મશીન-બિલ્ડિંગ પ્લાન્ટ્સની દુકાનોમાં, સામાન્ય રીતે કોઈ સીધું વર્તમાન નેટવર્ક હોતું નથી, તેથી, હેવી મેટલ-કટીંગ મશીનોના એન્જિનને પાવર કરવા માટે, અલગ કન્વર્ટર ઇન્સ્ટોલ કરવામાં આવે છે: ઇલેક્ટ્રિક મશીનો (જી -ડી સિસ્ટમ) અથવા સ્ટેટિક (ટીપી -ડી સિસ્ટમ) ).

સ્ટેપલેસ ઇલેક્ટ્રિકલ સ્પીડ કંટ્રોલ (ટુ-ઝોન)નો ઉપયોગ જટિલ ડ્યુટી સાયકલ સાથેના મશીનોના ઓટોમેશનમાં થાય છે, જે તેને કોઈપણ કટીંગ સ્પીડ (ઉદાહરણ તરીકે, લેથ્સ માટે કેટલાક સ્વચાલિત લેથ્સ) પર ફરીથી ગોઠવવાનું સરળ બનાવે છે.

નાના અને મધ્યમ કદના લેથ્સને ખવડાવવા માટેનું ઉપકરણ મોટાભાગે મુખ્ય એન્જિન દ્વારા હાથ ધરવામાં આવે છે, જે થ્રેડિંગની શક્યતા પ્રદાન કરે છે. ફીડ રેટને સમાયોજિત કરવા માટે, મલ્ટી-સ્ટેજ ફીડ બોક્સનો ઉપયોગ કરવામાં આવે છે. ગિયર્સને મેન્યુઅલી અથવા ઇલેક્ટ્રોમેગ્નેટિક ઘર્ષણ ક્લચ (દૂરથી) નો ઉપયોગ કરીને સ્થાનાંતરિત કરવામાં આવે છે.

કેટલાક આધુનિક લેથ્સ અને બોરિંગ મશીનો ફીડર માટે વિશાળ નિયંત્રણ સાથે અલગ ડીસી ડ્રાઇવનો ઉપયોગ કરે છે. મોટરનો કોણીય વેગ (100 - 200) સુધીની શ્રેણીમાં બદલાય છે: 1 અથવા વધુ. ડ્રાઇવ EMU — D, PMU — D અથવા TP — D સિસ્ટમ અનુસાર હાથ ધરવામાં આવે છે.

લેથ્સ (કેરેજની ઝડપી ગતિ, ઉત્પાદન ક્લેમ્પ, શીતક પંપ, વગેરે) માટે સહાયક ડ્રાઈવો માટે, અલગ અસુમેળ ખિસકોલી-કેજ મોટર્સનો ઉપયોગ થાય છે.

ચાલુ. આધુનિક લેથ્સ, ટર્નિંગ લેથ્સ અને રોટરી મશીનોનો ઉપયોગ સહાયક હલનચલન તેમજ દૂરસ્થ રીતે મશીન મિકેનિઝમ્સને સ્વચાલિત કરવા માટે વ્યાપકપણે થાય છે.

સ્ક્રુ-કટીંગ લેથ 1K62 ની ઇલેક્ટ્રિક ડ્રાઇવ

સ્પિન્ડલની ડ્રાઇવ અને સપોર્ટનો વર્કિંગ પાવર સપ્લાય 10 કેડબલ્યુની શક્તિ સાથે અસુમેળ ખિસકોલી-કેજ મોટર દ્વારા કરવામાં આવે છે. સ્પિન્ડલની કોણીય ગતિ હેન્ડલ્સનો ઉપયોગ કરીને ગિયરબોક્સના ગિયર્સને સ્વિચ કરીને, બદલીને નિયંત્રિત થાય છે. કેલિપરની રેખાંશ અને ટ્રાંસવર્સ ફીડ્સ. - અનુરૂપ હેન્ડલ્સનો ઉપયોગ કરીને ગિયરબોક્સના ગિયર્સને પણ સ્થાનાંતરિત કરવું.

ઝડપી સ્લાઇડ હલનચલન માટે અલગ 1.0 kW અસિંક્રોનસ મોટરનો ઉપયોગ થાય છે. મશીનના સ્પિન્ડલને ચાલુ અને બંધ કરવું, તેમજ તેનું રિવર્સલ, મલ્ટિ-લેયર ઘર્ષણ ક્લચનો ઉપયોગ કરીને હાથ ધરવામાં આવે છે, જે બે હેન્ડલ્સ દ્વારા નિયંત્રિત થાય છે.દરેક દિશામાં કેલિપરનું યાંત્રિક ફીડ એક જ હેન્ડલ સાથે જોડાયેલું છે.

ઇલેક્ટ્રિક ડ્રાઇવ 1P365 સાથે સંઘાડો લેથ

ટર્નિંગ લેથ્સનું લક્ષણ એ છે કે મશીનને રોક્યા વિના સ્વચાલિત સ્પીડ સ્વિચિંગ અને સ્પિન્ડલ ફીડ, જે ગિયરબોક્સ અને ફીડ બોક્સમાં બનેલા ઇલેક્ટ્રોમેગ્નેટિક કપ્લિંગ્સની મદદથી હાથ ધરવામાં આવે છે.

લેથ લેથ 1P365 ની સ્પિન્ડલ ડ્રાઇવ 14 kW ની શક્તિ સાથે અસુમેળ મોટર દ્વારા હાથ ધરવામાં આવે છે, 1.7 kW ની શક્તિવાળી બીજી મોટર હાઇડ્રોલિક સિસ્ટમના પંપને ચલાવે છે અને તેનો ઉપયોગ બે મશીનની ઝડપી રેખાંશ ગતિ પ્રાપ્ત કરવા માટે પણ થાય છે. આધાર આપે છે. મશીનમાં 0.125 kW ની શક્તિ સાથે કૂલિંગ પંપ પણ છે.

સ્પિન્ડલની કોણીય ગતિ 3.4 થી 150 rad/s સુધીના પગલામાં એડજસ્ટેબલ છે. ગિયરબોક્સમાં ગિયર એકમોની હિલચાલ હાઇડ્રોલિક સિલિન્ડરો દ્વારા કરવામાં આવે છે. ગિયરબોક્સમાં એક ક્લચ પણ હોય છે જેમાં બે ક્લચ હોય છે: એક સ્પિન્ડલના આગળ (જમણે) પરિભ્રમણને સક્રિય કરવા માટે અને બીજું વિપરીત (ડાબે) પરિભ્રમણને સક્રિય કરવા માટે. આ ક્લચનું સક્રિયકરણ હાઇડ્રોલિક સિલિન્ડર દ્વારા કરવામાં આવે છે, જેની ગરગડી તે મુજબ ઇલેક્ટ્રોમેગ્નેટની મદદથી અનુવાદિત થાય છે. કપ્લિંગ્સ સ્પિન્ડલ મોટર શાફ્ટને ગિયરબોક્સ સાથે જોડે છે.

સ્પિન્ડલને ઝડપથી રોકવા માટે, ગિયરબોક્સમાં હાઇડ્રોલિક બ્રેક આપવામાં આવે છે, જે ઇલેક્ટ્રોમેગ્નેટની મદદથી ખાસ હાઇડ્રોલિક સ્પૂલ દ્વારા નિયંત્રિત થાય છે.

સુપર મુખ્ય ડ્રાઇવ દ્વારા સંચાલિત થાય છે. હાઇડ્રોલિક સિલિન્ડરનો ઉપયોગ કરીને ફીડ બોક્સમાં ગિયર બ્લોક્સને સ્વિચ કરીને ફીડ રેટ યાંત્રિક રીતે ગોઠવવામાં આવે છે.સ્પિન્ડલની આવશ્યક ક્રાંતિ અને ફીડ્સનું સેટિંગ સપોર્ટ એપ્રોન્સ પર સ્થિત હાઇડ્રોલિક સ્વીચોના હેન્ડલ્સની મદદથી અને સંબંધિત હાઇડ્રોલિક સિલિન્ડરોના હાઇડ્રોલિક સ્પૂલ પર કાર્ય કરીને હાથ ધરવામાં આવે છે.

મશીનની ઇલેક્ટ્રિક ડ્રાઇવ્સ માટેના તમામ નિયંત્રણો ગિયરબોક્સની આગળની પેનલ પર સ્થિત પેનલ પર સ્થિત છે.

મોડલ 1565 બોરિંગ લેથ ઇલેક્ટ્રિક ડ્રાઇવ

મશીનની ફેસ પ્લેટ વી-બેલ્ટ ટ્રાન્સમિશન દ્વારા ડીસી મોટર (Pnom = 70 kW, Unom = 440 V, nnom = 500 rpm, nmax = 1500 rpm) થી પરિભ્રમણ મેળવે છે, મેન્યુઅલ શિફ્ટિંગ સાથે બે-સ્પીડ ગિયરબોક્સ અને એક બેવલ ગિયર.

મશીનની ફેસ પ્લેટ વી-બેલ્ટ ટ્રાન્સમિશન દ્વારા ડીસી મોટર (Pnom = 70 kW, Unom = 440 V, nnom = 500 rpm, nmax = 1500 rpm) થી પરિભ્રમણ મેળવે છે, મેન્યુઅલ શિફ્ટિંગ સાથે બે-સ્પીડ ગિયરબોક્સ અને એક બેવલ ગિયર.

ફેસ પ્લેટની પરિભ્રમણ ગતિ 0.4 થી 20.7 rpm ની રેન્જમાં નિયંત્રિત થાય છે. ઇલેક્ટ્રીક મોટરની કોણીય ગતિ D = 5.7 શ્રેણીમાં આર્મેચર વોલ્ટેજ અને d =3 શ્રેણીમાં ઉત્તેજના પ્રવાહને બદલીને ગોઠવી શકાય છે. ફીડર ડ્રાઇવ — મુખ્ય મોટરથી ફીડ બોક્સ દ્વારા — 0.2 થી 16mm/rev રેન્જમાં 12 ફીડ્સ પ્રદાન કરે છે.

મશીનની થાઇરિસ્ટર ઇલેક્ટ્રિક ડ્રાઇવ લેથ-કેરોયુઝલ એ નકારાત્મક પ્રતિસાદ સાથે સ્વચાલિત ગતિ સ્થિરીકરણ માટે બંધ સિસ્ટમ છે, જેનો ઉપયોગ કરીને અમલ કરવામાં આવે છે. ટેકોજનરેટર.

ટર્નિંગ લેથમાં ફેસ પ્લેટ સ્ટોપ ટાઇમ ઘટાડવા માટે, મુખ્ય ડ્રાઇવના ઇલેક્ટ્રિક સ્ટોપનો ઉપયોગ કરવામાં આવે છે. આ કિસ્સામાં, નિયંત્રણ વોલ્ટેજની ધ્રુવીયતા બદલાઈ જાય છે અને મોટરને જનરેટર ઓપરેશન મોડમાં સ્થાનાંતરિત કરવામાં આવે છે.