પ્લાનિંગ મશીનોના ઇલેક્ટ્રિકલ સાધનો

પ્લાનર મેઈન મોશન ડ્રાઈવ: EMU સાથે G-D સિસ્ટમ ડ્રાઈવ, બે ખિસકોલી રોટર અસિંક્રોનસ મોટર્સ (ફોરવર્ડ અને રિવર્સ માટે), ઈલેક્ટ્રોમેગ્નેટિક ક્લચ અસિંક્રોનસ મોટર, થાઈરિસ્ટર ડીસી ડ્રાઈવ, ફ્રીક્વન્સી કન્ટ્રોલ્ડ અસિંક્રોનસ ડ્રાઈવ. બ્રેકિંગ: ડીસી મોટર્સ અને જી-ડી સિસ્ટમ માટે રિકવરી અને રિવર્સ સ્વિચિંગ સાથે ડાયનેમિક. 25:1 સુધીની ગોઠવણ શ્રેણી.

પ્લાનર મેઈન મોશન ડ્રાઈવ: EMU સાથે G-D સિસ્ટમ ડ્રાઈવ, બે ખિસકોલી રોટર અસિંક્રોનસ મોટર્સ (ફોરવર્ડ અને રિવર્સ માટે), ઈલેક્ટ્રોમેગ્નેટિક ક્લચ અસિંક્રોનસ મોટર, થાઈરિસ્ટર ડીસી ડ્રાઈવ, ફ્રીક્વન્સી કન્ટ્રોલ્ડ અસિંક્રોનસ ડ્રાઈવ. બ્રેકિંગ: ડીસી મોટર્સ અને જી-ડી સિસ્ટમ માટે રિકવરી અને રિવર્સ સ્વિચિંગ સાથે ડાયનેમિક. 25:1 સુધીની ગોઠવણ શ્રેણી.

પ્રોપલ્શન ડ્રાઇવ (સામયિક અને ટ્રાંસવર્સ): મુખ્ય ડ્રાઇવ ચેઇનમાંથી યાંત્રિક, અસુમેળ ખિસકોલી-કેજ મોટર, EMU-D સિસ્ટમ.

પ્લેનિંગ મશીનોની સહાયક ડ્રાઇવ્સનો ઉપયોગ આ માટે થાય છે: કેલિપરની ઝડપી હિલચાલ, ક્રોસ બીમની હિલચાલ, ક્રોસ બીમને ક્લેમ્પિંગ, કટરને લિફ્ટિંગ, લ્યુબ્રિકેશન પંપ.

ખાસ ઈલેક્ટ્રોમિકેનિકલ ઉપકરણો અને ઈન્ટરલોક: કટરને વધારવા માટે ઈલેક્ટ્રોમેગ્નેટ, કટરને વધારવા માટે ઈલેક્ટ્રો-ન્યુમેટિક કંટ્રોલ, લ્યુબ્રિકેશન કંટ્રોલ ડિવાઈસ, ઈન્ટરલૉક્સ અનક્લેમ્પ્ડ ક્રોસ બીમના ઓપરેશનની શક્યતાને રોકવા માટે, એક નિષ્ક્રિય લ્યુબ્રિકેશન પંપ સાથે.

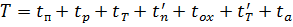

પ્લેનર્સનું પ્રદર્શન ટેબલની રીટર્ન સ્પીડ પર ખૂબ આધાર રાખે છે.ટેબલના કાર્યકારી સ્ટ્રોક અને તેના મૂળ સ્થાને પાછા ફરવા માટે જરૂરી સમય,

જ્યાં tn એ શરુઆતનો સમય છે, tp એ ચાલવાનો સમય છે (સતત ગતિ ગતિ), tT એ મંદીનો સમય છે, t'n એ રિવર્સ સ્ટ્રોક દરમિયાન પ્રવેગક સમય છે, ટોક્સિન એ ટેબલના રિવર્સ સ્ટ્રોક દરમિયાન સ્થિર સ્થિતિ ગતિનો સમય છે , t'T એ રિવર્સ કોર્સ દરમિયાન રોકવાનો સમય છે, ta એ સાધનનો પ્રતિભાવ સમય છે.

માસના રીટર્ન સ્ટ્રોકનો વેગ vOX વધારવાથી રીટર્ન સ્ટ્રોકના સમય t0X અને તેથી ડબલ સ્ટ્રોકના સમય Tની અવધિમાં ઘટાડો થાય છે. એકમ સમય દીઠ ડબલ ચાલની સંખ્યા વધે છે. જેટલો ઓછો સમય tOX બને છે, તેટલો ઓછો તેનો ફેરફાર ડબલ મૂવના સમય T અને એકમ સમય દીઠ ડબલ હિટની સંખ્યાને અસર કરે છે. તેથી, રિવર્સ સ્પીડ v0X વધારવાની અસરકારકતા ધીમે ધીમે ઘટતી જાય છે કારણ કે તે વધે છે.

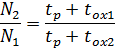

ક્ષણિક અને સાધનસામગ્રીની કામગીરીમાં વિતાવેલા સમયની અવગણના કરીને, અમારી પાસે આશરે

એકમ સમય દીઠ બે ડબલ ચાલનો ગુણોત્તર

જ્યાં toxi1 અને toxi2 એ વળતરની ઝડપે અનુક્રમે vox1 અને vox2 પર રીટર્ન સ્ટ્રોકનો સમયગાળો છે.

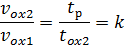

ચાલો vox1 = vp લઈએ (જ્યાં vp કટીંગ સ્પીડ છે)

છેલ્લું સૂત્ર બતાવે છે કે જેમ જેમ બેકસ્ટ્રોકની ઝડપ વધે છે તેમ ડબલ હિટની સંખ્યામાં વધારો ધીમો પડી જાય છે. જો આપણે ક્ષણિક પ્રક્રિયાઓની અવધિ, તેમજ સાધનસામગ્રીના પ્રતિભાવ સમયને ધ્યાનમાં લઈએ, તો વોક્સ ઝડપ વધારવાની અસરકારકતા પણ ઓછી હશે. તેથી k — 2 ÷ 3 સામાન્ય રીતે લેવામાં આવે છે.

લાંબા-શૉટ ટ્રાન્ઝિયન્ટ્સની અવધિ કામગીરી પર ઓછી અસર કરે છે.ટૂંકા સ્ટ્રોક માટે, સ્ટ્રોકની સંખ્યા નોંધપાત્ર રીતે ઘટે છે કારણ કે વળતરનો સમય વધે છે.

રિવર્સિંગ સમય ઘટાડવા માટે, કેટલાક કિસ્સાઓમાં એક ઇલેક્ટ્રિક મોટરને બદલે બે અર્ધ-પાવર મોટરનો ઉપયોગ કરવામાં આવે છે. આ કિસ્સામાં, રોટર્સની જડતાની ક્ષણ એન્જિન કરતા ઘણી નાની હોય છે. ટેબલ ડ્રાઇવ સર્કિટમાં કૃમિ ગિયરનો ઉપયોગ ડ્રાઇવની જડતાના કુલ ક્ષણમાં ઘટાડો તરફ દોરી જાય છે. જો કે, વિપરીત સમય ઘટાડવાની મર્યાદા છે. પ્લેનર્સના રિવર્સલ સમયગાળા દરમિયાન, કેલિપર્સનું ક્રોસ-પીરિયડિક ફીડિંગ કરવામાં આવે છે, તેમજ રિટર્ન સ્ટ્રોક માટે કટરને વધારવા અને ઘટાડવામાં આવે છે.

છીણી

અલગ-અલગ ટેબલ ડ્રાઈવો સાથે કટીંગ મશીનો મશીન-બિલ્ડીંગ પ્લાન્ટમાં કામ કરે છે.

ટેબલની હિલચાલ ઘણી અલગ અલગ રીતે કરવામાં આવે છે. લાંબા સમય સુધી, નાના પ્લેનર ચલાવવા માટે બે ઇલેક્ટ્રોમેગ્નેટિક ક્લચનો ઉપયોગ કરવામાં આવતો હતો. આ ક્લચ ફોરવર્ડ અને રિવર્સ સ્પીડને અનુરૂપ વિવિધ ગતિએ પરિભ્રમણ પ્રસારિત કરે છે અને ક્રમિક રીતે જોડાય છે. બેલ્ટ અથવા દાંતાવાળા ગિયર્સ દ્વારા કપ્લિંગ્સ મોટર શાફ્ટ સાથે જોડાયેલા હતા.

નોંધપાત્ર ઇલેક્ટ્રોમેગ્નેટિક અને મિકેનિકલ જડતાને લીધે, આ ડ્રાઇવ્સનો રિવર્સ સમય લાંબો છે અને કપ્લિંગ્સમાં ઘણી ગરમી ઉત્પન્ન થાય છે. ગિયરબોક્સને સ્વિચ કરીને ગતિ નિયંત્રણ હાથ ધરવામાં આવે છે, જે મુશ્કેલ પરિસ્થિતિઓમાં કામ કરે છે અને ઝડપથી ખસી જાય છે.

ભારે પ્લેનર્સ માટે જનરેટર-એન્જિનનો ઉપયોગ થતો હતો. તે સરળ ગતિ નિયંત્રણની વિશાળ શ્રેણી પ્રદાન કરે છે. EMP સાથેની G -D સિસ્ટમનો ઉપયોગ રેખાંશ પ્લાનર્સની ડ્રાઇવની ઝડપ ગોઠવણની શ્રેણીને ઉકેલવા માટે થાય છે.આવા ડ્રાઇવ્સના ગેરફાયદામાં મોટા કદ અને નોંધપાત્ર ખર્ચનો સમાવેશ થાય છે. કેટલાક કિસ્સાઓમાં સમાંતર (સ્વતંત્ર) ઉત્તેજના સાથે ડીસી મોટર ડ્રાઇવનો પણ ઉપયોગ થાય છે.

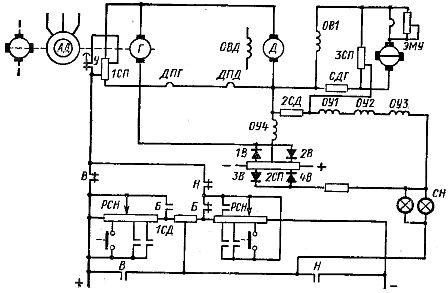

મેટલ કટિંગ મશીનો માટે મિન્સ્ક પ્લાન્ટના પ્લાનિંગ મશીનોની ટેબલ ડ્રાઇવ V.I. ઑક્ટોબર ક્રાંતિ (ફિગ. 1) G-D સિસ્ટમ અનુસાર EMB કારણ તરીકે કરવામાં આવી હતી. 15: 1 રેન્જમાં જનરેટર વોલ્ટેજ બદલીને જ એન્જિનની ગતિ નિયંત્રિત થાય છે. મશીનમાં બે-સ્પીડ ગિયરબોક્સ છે.

ચોખા. 1. ટેબલ ડ્રાઇવ પ્લાનરની યોજના

સંદર્ભ વોલ્ટેજ અને મોટર ડીના નકારાત્મક પ્રતિસાદ વોલ્ટેજ વચ્ચેના તફાવત દ્વારા નિર્ધારિત કરંટ, નિયંત્રણ ECU ના કોઇલ OU1, OU2, OUZમાંથી વહે છે. સંદર્ભ વોલ્ટેજ, જ્યારે એન્જિન D આગળ ફરે છે, ત્યારે PCV પોટેન્ટિઓમીટર દ્વારા દૂર કરવામાં આવે છે. , અને જ્યારે PCN પોટેંશિયોમીટરથી પાછું વળવું. PCV અને PCN પોટેન્ટિઓમીટર પર સ્લાઇડર્સ ખસેડીને, તમે વિવિધ ગતિ સેટ કરી શકો છો. પોટેન્ટિઓમીટરના ચોક્કસ બિંદુઓ સાથે આપમેળે કનેક્ટ થવાથી, ચક્રના અનુરૂપ વિભાગોમાં સેટ રોટેશન ઝડપની ખાતરી કરવી શક્ય છે.

ફીડબેક વોલ્ટેજ એ પોટેન્ટિઓમીટર 1SP દ્વારા લેવામાં આવેલા જનરેટર વોલ્ટેજ G ના ભાગ અને જનરેટર અને મોટરના વધારાના ધ્રુવોના વિન્ડિંગ્સ DPG અને DPD દ્વારા લેવામાં આવેલા વોલ્ટેજ વચ્ચેનો તફાવત છે અને તે મોટર વર્તમાન Dના પ્રમાણસર છે.

જનરેટર D ની ઉત્તેજક કોઇલ OB1 EMU કરંટ દ્વારા સંચાલિત છે. રેઝિસ્ટર ZSP અને SDG સાથે, કોઇલ OB1 સંતુલિત પુલ બનાવે છે. પુલના કર્ણમાં 2SD રેઝિસ્ટરનો સમાવેશ થાય છે. કોઇલ OB1 ના વર્તમાનમાં દરેક ફેરફાર સાથે, તેમાં રેડિયેશન થાય છે. વગેરે v. સ્વ-ઇન્ડક્શન. પુલનું સંતુલન ખલેલ પહોંચે છે અને 2SD રેઝિસ્ટર પર વોલ્ટેજ દેખાય છે.કોઇલ OU1, OU2, OUZ માં વર્તમાન એકસાથે બદલાય છે અને જ્યારે e. સાથે, IMU નું વધારાનું ચુંબકીયકરણ અથવા ડિમેગ્નેટાઇઝેશન કરવામાં આવે છે.

OU4 EMU કોઇલ ટ્રાન્ઝિયન્ટ દરમિયાન વર્તમાન મર્યાદા પૂરી પાડે છે. તે DPG અને DPD ના કોઇલમાંથી લેવામાં આવેલા વોલ્ટેજ અને પોટેન્ટિઓમીટર 2SP ના સંદર્ભ વોલ્ટેજ વચ્ચેના તફાવત સાથે સંબંધિત છે. ડાયોડ્સ 1B, 2B કોઇલ OU4 માં વર્તમાન પ્રવાહની ખાતરી કરે છે જ્યારે આમાંનો પ્રથમ વોલ્ટેજ બીજા કરતા વધારે હોય ત્યારે માત્ર ઉચ્ચ મોટર પ્રવાહ D પર.

સમગ્ર ક્ષણિક દરમિયાન સંદર્ભ વોલ્ટેજ અને પ્રતિસાદ વોલ્ટેજ વચ્ચેનો તફાવત પૂરતો મોટો હોવો જોઈએ. બિન-રેખીય અવલંબનનું વળતર બિન-રેખીય તત્વોનો ઉપયોગ કરીને હાથ ધરવામાં આવે છે: બિન-રેખીય પ્રતિકાર ફિલામેન્ટ સાથે ડાયોડ્સ 3V, 4V અને SI લેમ્પ્સ. G-D સિસ્ટમ અનુસાર ડેસ્કટોપ ડ્રાઇવ્સમાં રોટેશન ફ્રીક્વન્સી એડજસ્ટમેન્ટની શ્રેણી મોટરના ચુંબકીય પ્રવાહમાં ફેરફારને વિસ્તૃત કરે છે. થાઇરિસ્ટર ડ્રાઇવનો પણ ઉપયોગ થાય છે.

કાચની સ્લાઇડ્સ સામાન્ય રીતે થોડા સમય માટે પાછી આપવામાં આવે છે. ફીડિંગ પ્રક્રિયા નવા વર્ક સ્ટ્રોકની શરૂઆતમાં પૂર્ણ થવી જોઈએ (કટરને તોડવાનું ટાળવા માટે). પાવરિંગ યાંત્રિક રીતે, ઇલેક્ટ્રિકલી અને ઇલેક્ટ્રોમિકેનિકલ રીતે કરવામાં આવે છે, દરેક સ્લાઇડ માટે અલગ મોટર અથવા બધી સ્લાઇડ્સ માટે એક સામાન્ય મોટર સાથે. કેલિપરને સ્થાન આપવાની હિલચાલ સામાન્ય રીતે ફીડ મોટર દ્વારા કાઇનેમેટિક સ્કીમમાં અનુરૂપ ફેરફાર સાથે કરવામાં આવે છે.

સામયિક ટ્રાંસવર્સ ફીડના મૂલ્યને બદલવા માટે, જાણીતા રેચેટ ઉપકરણો ઉપરાંત, વિવિધ સિદ્ધાંતો પર આધારિત ઇલેક્ટ્રોમિકેનિકલ ઉપકરણોનો ઉપયોગ કરવામાં આવે છે.ખાસ કરીને, સમય રિલેનો ઉપયોગ તૂટક તૂટક વીજ પુરવઠાને નિયંત્રિત કરવા માટે થાય છે, જેનું સેટિંગ વિશાળ શ્રેણીમાં બદલી શકાય છે.

વર્ક સ્ટ્રોકના અંતે ક્રોસ ફીડ મોટરની જેમ જ ટાઇમ રિલે ચાલુ થાય છે. રિલે સેટિંગને અનુરૂપ સમય પછી આ મોટરને બંધ કરે છે. ટ્રાંસવર્સ ફીડનું કદ ઇલેક્ટ્રિક મોટરના પરિભ્રમણની અવધિ દ્વારા નક્કી કરવામાં આવે છે. પાવર સપ્લાયની સ્થિરતા માટે મોટરની ગતિની સ્થિરતા અને તેના ક્ષણિક અવધિની જરૂર છે. ઝડપને સ્થિર કરવા માટે EMC ડ્રાઇવનો ઉપયોગ થાય છે. ઇલેક્ટ્રિક મોટરની શરૂઆત અને બંધ પ્રક્રિયાઓની અવધિ આ પ્રક્રિયાઓને દબાણ કરીને ઘટાડવામાં આવે છે.

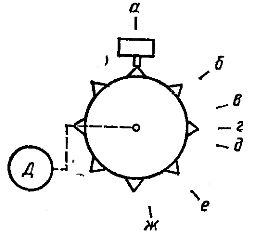

લેટરલ ફીડને બદલવા માટે, ટ્રેજેક્ટરીના ફંક્શન તરીકે કામ કરતા રેગ્યુલેટર (ફિગ. 2) નો પણ ઉપયોગ થાય છે, આ એક ડાયરેક્શનલ ડિવાઇસ છે જે કેલિપર ચોક્કસ પાથ પર ગયા પછી મોટરને બંધ કરે છે. રેગ્યુલેટર પાસે એક ડિસ્ક છે જેના પર સમાન અંતર પર કેમ્સ નિશ્ચિત છે. જ્યારે એન્જિન ચાલુ હોય, ત્યારે ડિસ્ક, જે તેના શાફ્ટ સાથે ગતિશીલ રીતે જોડાયેલ હોય છે, તે ફરે છે જ્યારે આગળનો કૅમ સંપર્ક પર કાર્ય કરે છે. આ નેટવર્કમાંથી ઇલેક્ટ્રિક મોટરના ડિસ્કનેક્શન તરફ દોરી જાય છે.

ફિગ. 2. પ્લેનરના ટ્રાંસવર્સ ફીડનું નિયમનકાર

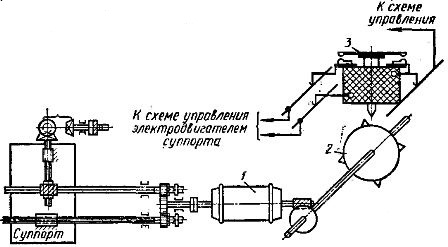

ચોખા. 3. પ્લેનર 724 ની ફીડ સિસ્ટમ

જો કે, મોટર થોડા સમય માટે ચાલુ રહે છે. આ કિસ્સામાં, રેગ્યુલેટર પર સેટ કરતાં મોટો કોણીય પાથ પસાર થશે. આમ, ઉત્સર્જન મૂલ્ય પાથ એબીને નહીં, પરંતુ પાથ એબીને અનુરૂપ હશે. આગલા સામયિક ફીડ પર, આર્ક bg ને અનુરૂપ અંતર મોટરને સેટ ઝડપે વેગ આપવા માટે ખૂબ નાનું હોઈ શકે છે.તેથી, જ્યારે cam r સાથે મોટરને બંધ કરવામાં આવે છે, ત્યારે મોટરના પરિભ્રમણની ઝડપ ઓછી હશે અને તેથી જડતા દ્વારા મુસાફરી કરેલ પાથ rd અગાઉના તૂટક તૂટક ફીડ કરતા ઓછો હશે. આમ આપણે ચાપ v ને અનુરૂપ બીજું ફીડ પ્રથમ કરતા ઓછું મેળવીએ છીએ.

આગળના ક્રોસ-ફીડ પર મોટરને વેગ આપવા માટે, એક મોટી ડી-ટ્રેજેક્ટરી ફરીથી પ્રદાન કરવામાં આવે છે. તેના પ્રવેગકના અંતે એન્જિનની ઝડપ વધુ હશે અને તેથી કિનારાનું પ્રમાણ પણ વધશે. આમ, ક્રોસ-ફીડિંગની થોડી માત્રા સાથે, મોટા અને નાના ફીડ્સ વૈકલ્પિક થશે.

એક અનિયંત્રિત ખિસકોલી-કેજ ઇન્ડક્શન મોટરનો ઉપયોગ વિચારણા હેઠળના પ્રકારના ક્રોસ-ફીડ રેગ્યુલેટર માટે કરી શકાય છે. મોટર શાફ્ટને ડ્રાઇવ ડિસ્ક સાથે જોડતી કાઇનેમેટિક ચેઇનના ગિયર રેશિયોને બદલીને ક્રોસ ફીડની માત્રાને સમાયોજિત કરી શકાય છે. ડિસ્ક પર કેમેરાની સંખ્યા બદલી શકાય છે.

ઇલેક્ટ્રોમેગ્નેટિક મલ્ટિલેયર કનેક્ટર્સનો ઉપયોગ કરીને, ક્ષણિક સમય નોંધપાત્ર રીતે ઘટાડવામાં આવે છે. આ ક્લચ એકદમ ઝડપી ક્રિયા પ્રદાન કરે છે (10-20 અથવા વધુ પ્રતિ સેકન્ડ શરૂ થાય છે).

મશીન ફીડ સિસ્ટમ 724 FIG માં બતાવેલ છે. 3. ફીડની માત્રા ડિસ્ક 2 દ્વારા સ્પાઇક્સ સાથે સેટ કરવામાં આવે છે, જે ઇલેક્ટ્રિક મોટર 1 ચાલુ હોય ત્યારે ફેરવવાનું શરૂ કરે છે. આ ડિસ્કની ઉપર, કેલિપર પાવર સપ્લાયનો ઇલેક્ટ્રોમેગ્નેટિક રિલે 3 મૂકવામાં આવે છે, જે એક સાથે ચાલુ થાય છે. પાવર મોટર. જ્યારે રિલે 3 ચાલુ હોય, ત્યારે સળિયાને નીચે કરવામાં આવે છે જેથી ફરતી ડિસ્ક પરની સ્પાઇક્સ તેને સ્પર્શી શકે.

આ કિસ્સામાં, રિલે સંપર્કો બંધ છે.જ્યારે ડિસ્ક સ્પાઇક સ્ટેમને ઉપાડે છે, ત્યારે રિલે સંપર્કો ખુલે છે અને મોટર મેઇન્સથી ડિસ્કનેક્ટ થઈ જાય છે. ફીડ્સની આવશ્યક સંખ્યાને સુનિશ્ચિત કરવા માટે, વિવિધ સંખ્યામાં સ્પાઇક્સ સાથે ડિસ્કનો સમૂહ વપરાય છે. ડિસ્ક એક સામાન્ય અક્ષ પર એકબીજાની બાજુમાં માઉન્ટ થયેલ છે. પાવર રિલેને ખસેડી શકાય છે જેથી તે કોઈપણ ડ્રાઇવ સાથે કામ કરી શકે.

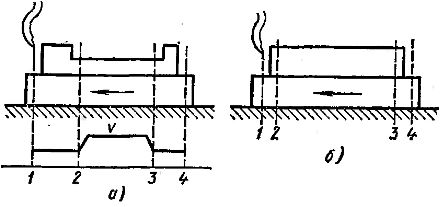

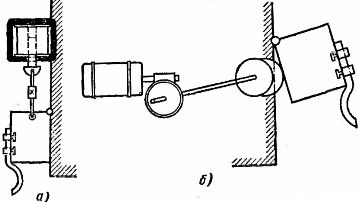

રિટર્ન સ્ટ્રોક દરમિયાન કટરને ઉપાડવા માટે ઇલેક્ટ્રોમેગ્નેટનો ઉપયોગ ઘણીવાર થાય છે. સામાન્ય રીતે, દરેક કટીંગ હેડને અલગ ઇલેક્ટ્રોમેગ્નેટ (ફિગ. 4, એ) દ્વારા પીરસવામાં આવે છે. ગુરુત્વાકર્ષણના પ્રભાવ હેઠળ માથા નીચે ઉતરે છે. એર વાલ્વનો ઉપયોગ ભારે માથાના ફટકાને નરમ કરવા માટે થાય છે.

તરંગી (ફિગ. 4, બી)ને ફેરવતી ઉલટાવી શકાય તેવી ઇલેક્ટ્રિક મોટરનો ઉપયોગ કરીને કટીંગ હેડને સરળ લિફ્ટિંગ અને લોઅરિંગ પ્રાપ્ત કરી શકાય છે. આ કટર લિફ્ટનો ઉપયોગ ભારે મશીનરી પર થાય છે. પ્લેનર્સના ક્રોસ બીમને ખસેડવું અને ક્લેમ્પિંગ રોટરી લેથ્સની જેમ જ કરવામાં આવે છે.

ચોખા. 4. પ્લાનિંગ કરતી વખતે લિફ્ટિંગ કટર

ચોખા. 5. પ્લેનર ટેબલના ફીડ રેટમાં આપમેળે ફેરફાર

ટર્નિંગ મશીનોમાં ઘણીવાર મશીનના ભાગો હોય છે જેમાં છિદ્રો અથવા વિરામ હોય છે જે મશીન કરી શકાતા નથી. આ કિસ્સામાં, ટેબલની હિલચાલની ઝડપને બદલવાની ભલામણ કરવામાં આવે છે (ફિગ. 5, એ). સામૂહિક વળતર વેગ સમાન વધેલા વેગ પર છિદ્રમાંથી પસાર થશે.

જ્યારે છિદ્રો અને રિસેસ (ફિગ. 5, બી) ન હોય તેવા લોન્ગીટ્યુડિનલ પ્લાનિંગ મશીનો સાથે વર્કપીસનું મશીનિંગ કરતી વખતે, વિભાગ 2-3 માં કટીંગ ઝડપ વધારીને મશીનનો સમય ઘટાડવો શક્ય છે.વિભાગ 1-2 અને 3-4 માં, ડ્રાઇવિંગ દરમિયાન ટૂલને તોડવા અને વર્કપીસની આગળની ધારને કચડી નાખવા તેમજ જ્યારે ટૂલ બહાર નીકળે છે ત્યારે સામગ્રીને કાપી નાખવા માટે ઝડપ ઘટાડવામાં આવે છે.

વર્ણવેલ બંને કિસ્સાઓમાં ચલ ઉપકરણોનો ઉપયોગ થાય છે. ગતિમાં ફેરફાર દિશા સ્વીચો દ્વારા પ્રભાવિત થાય છે જે રસ્તા પરના અનુરૂપ બિંદુઓ પર મૂકવામાં આવેલા કેમ્સ દ્વારા પ્રભાવિત થાય છે.

ક્રોસ-પ્લેનર્સ અને ગ્રાઇન્ડર્સના કિસ્સામાં, સ્લાઇડનો સ્ટ્રોક નાનો છે, અને પરસ્પર ગતિ રોકિંગ ગિયર દ્વારા પ્રભાવિત થાય છે. વળતર સ્ટ્રોક દરમિયાન સ્લાઇડરની ઝડપમાં વધારો એ જ રોલર દ્વારા પ્રદાન કરવામાં આવે છે. ક્રોસ-પ્લાનરનું વિદ્યુતીકરણ સરળ છે અને બદલી ન શકાય તેવી ખિસકોલી-કેજ મોટર્સ અને સૌથી સરળ સંપર્કકર્તા નિયંત્રણ સર્કિટના ઉપયોગ માટે ઉકળે છે.