મેટલ કટીંગ મશીનોના ફરતા ભાગોને ચોક્કસ રીતે રોકવાની ખાતરી કેવી રીતે કરવામાં આવે છે?

મશીનો, ઇન્સ્ટોલેશન અને મશીનોના ઑપરેશનના સ્વચાલિત નિયંત્રણની યોજનાઓમાં, રોડ સ્વીચોની મદદથી મેટલ-કટીંગ મશીનોના ફરતા એકમોને રોકવાની ચોકસાઈનો મુદ્દો ખૂબ જ મહત્વપૂર્ણ છે. કેટલાક કિસ્સાઓમાં, ભાગના ઉત્પાદનની ચોકસાઈ તેના પર નિર્ભર છે.

મશીનો, ઇન્સ્ટોલેશન અને મશીનોના ઑપરેશનના સ્વચાલિત નિયંત્રણની યોજનાઓમાં, રોડ સ્વીચોની મદદથી મેટલ-કટીંગ મશીનોના ફરતા એકમોને રોકવાની ચોકસાઈનો મુદ્દો ખૂબ જ મહત્વપૂર્ણ છે. કેટલાક કિસ્સાઓમાં, ભાગના ઉત્પાદનની ચોકસાઈ તેના પર નિર્ભર છે.

બ્રેકિંગની ચોકસાઈ આના પર નિર્ભર છે:

2) તેના ઘસારો અને આંસુની ડિગ્રી;

3) તેના સંપર્કોની સ્થિતિ;

4) મોશન સ્વીચ પર કામ કરતા કેમના ઉત્પાદનની ચોકસાઈ;

5) કેમ ગોઠવણ ચોકસાઈ;

6) રિલે-કોન્ટેક્ટર કંટ્રોલ ડિવાઇસીસના ઓપરેશન દરમિયાન ટૂલ દ્વારા મુસાફરી કરાયેલ પાથ;

7) સપ્લાય ચેઇનના જડતા દળોને કારણે સાધનની હિલચાલની માત્રા;

8) કટીંગ ટૂલ, માપન ઉપકરણ અને ટ્રેક નિયંત્રકની પ્રારંભિક સ્થિતિનું અપર્યાપ્ત સચોટ સંકલન;

9) તકનીકી સિસ્ટમ મશીનની કઠોરતા — ઉપકરણ — સાધન — ભાગ;

10) ભથ્થાનું કદ અને પ્રક્રિયા કરેલ સામગ્રીના ગુણધર્મો.

કલમ 1 — 5 માં ઉલ્લેખિત પરિબળો આદેશ પલ્સની સપ્લાયમાં અચોક્કસતાને કારણે ભૂલ Δ1 નક્કી કરે છે; પેરામાં નોંધાયેલા પરિબળો. 6 અને 7, — આદેશના અમલમાં અચોક્કસતાને કારણે ભૂલ Δ2 કદ; બિંદુ 8 માં ઉલ્લેખિત પરિબળ એ કટિંગ અને માપન સાધનોની પ્રારંભિક સ્થિતિ અને ઉપકરણના આદેશ તત્વની ભૂલ Δ3 ગોઠવણી છે; કલમ 9 અને 10 માં ઉલ્લેખિત પરિબળો કટીંગ ફોર્સ દ્વારા તકનીકી સિસ્ટમમાં સ્થિતિસ્થાપક વિકૃતિઓને કારણે દરેક મશીનમાં થતી ભૂલ Δ4 નક્કી કરે છે.

કુલ ભૂલ Δ = Δ1 + Δ2 + Δ3 + Δ4.

કુલ ભૂલ, તેના ઘટકોની જેમ, સતત મૂલ્ય નથી. દરેક ભૂલોમાં વ્યવસ્થિત (નજીવી) અને રેન્ડમ ભૂલો હોય છે. વ્યવસ્થિત ભૂલ એ સતત મૂલ્ય છે અને ટ્યુનિંગ પ્રક્રિયા દરમિયાન ધ્યાનમાં લઈ શકાય છે. રેન્ડમ ભૂલોની વાત કરીએ તો, તે વોલ્ટેજ, આવર્તન, ઘર્ષણ બળ, તાપમાન, કંપનનો પ્રભાવ, વસ્ત્રો વગેરેમાં રેન્ડમ વધઘટને કારણે થાય છે.

કુલ ભૂલ, તેના ઘટકોની જેમ, સતત મૂલ્ય નથી. દરેક ભૂલોમાં વ્યવસ્થિત (નજીવી) અને રેન્ડમ ભૂલો હોય છે. વ્યવસ્થિત ભૂલ એ સતત મૂલ્ય છે અને ટ્યુનિંગ પ્રક્રિયા દરમિયાન ધ્યાનમાં લઈ શકાય છે. રેન્ડમ ભૂલોની વાત કરીએ તો, તે વોલ્ટેજ, આવર્તન, ઘર્ષણ બળ, તાપમાન, કંપનનો પ્રભાવ, વસ્ત્રો વગેરેમાં રેન્ડમ વધઘટને કારણે થાય છે.

ઉચ્ચ બ્રેકિંગ સચોટતા સુનિશ્ચિત કરવા માટે, ભૂલોને શક્ય તેટલી ઓછી અને સ્થિર કરવાની માંગ કરવામાં આવે છે. Δ1 ભૂલને ઘટાડવાનો એક માર્ગ એ છે કે ગતિ સ્વીચોની ચોકસાઈ વધારવી અને થ્રસ્ટર્સની મુસાફરી ઘટાડવી... ઉદાહરણ તરીકે, માઇક્રો સ્વીચો મિકેનિકલ એન્જિનિયરિંગમાં વપરાતા અન્ય માર્ગોની તુલનામાં, તેઓ ઉચ્ચ કાર્ય ચોકસાઈ દ્વારા અલગ પડે છે.

વિદ્યુત સંપર્ક હેડનો ઉપયોગ કરીને પણ વધુ સચોટતા પ્રાપ્ત કરી શકાય છે, જેનો ઉપયોગ ભાગોના પરિમાણોને નિયંત્રિત કરવા માટે થાય છે. માઈક્રોમેટ્રિક સ્ક્રૂ, ઓપ્ટિકલ સિટીંગ વગેરેનો ઉપયોગ કરીને ટ્રાવેલ સ્વીચો પર કામ કરતા કેમ્સની ગોઠવણની ચોકસાઈ પણ વધારી શકાય છે.

ભૂલ Δ2, સૂચવ્યા મુજબ, આદેશ આપ્યા પછી કટીંગ ટૂલ દ્વારા મુસાફરી કરાયેલા પાથ પર આધાર રાખે છે. જ્યારે ટ્રિપ સ્વીચને કોઈ ચોક્કસ બિંદુએ સ્ટોપ પુશ કરીને કાર્ય કરવામાં આવે છે, ત્યારે સંપર્કકર્તા અદૃશ્ય થઈ જાય છે, જેમાં થોડો સમય લાગે છે, જે દરમિયાન મૂવિંગ મશીન બ્લોક વિભાગ 1 — 2 માં સમાન ઝડપે આગળ વધવાનું ચાલુ રાખે છે. આ કિસ્સામાં, ઝડપમાં વધઘટ મુસાફરી કરેલ અંતરના મૂલ્યમાં ફેરફારનું કારણ બને છે. કોન્ટેક્ટરથી ઇલેક્ટ્રિક મોટરને ડિસ્કનેક્ટ કર્યા પછી, સિસ્ટમ જડતા દ્વારા મંદ થાય છે. આ કિસ્સામાં, સિસ્ટમ વિભાગ 2 — 3 માં પાથમાંથી પસાર થાય છે.

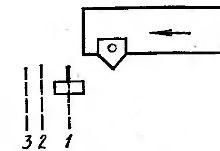

ચોખા. 1. ચોકસાઇ બ્રેકિંગ સર્કિટ

પાવર સર્કિટ્સમાં પ્રતિકારક ક્ષણ એમસી મુખ્યત્વે ઘર્ષણ બળો દ્વારા બનાવવામાં આવે છે. વેગ ચળવળ દરમિયાન, આ ક્ષણ વ્યવહારીક રીતે બદલાતી નથી. જડતા ગતિ દરમિયાન સિસ્ટમની ગતિ ઊર્જા કોણીય માર્ગ φ સિસ્ટમની જડતા ગતિને અનુરૂપ મોટર શાફ્ટની સાથે ક્ષણ Ms (મોટર શાફ્ટમાં ઘટાડો) ના કાર્યની બરાબર સમાન છે: Jω2/ 2 = Makφ, તેથી φ = Jω2/ 2 ms

કાઇનેમેટિક ચેઇનના ટ્રાન્સમિશન રેશિયોને જાણીને, ટ્રાન્સલેશનલી મૂવિંગ મશીન બ્લોકના રેખીય ડિસ્પ્લેસમેન્ટની તીવ્રતા નક્કી કરવી સરળ છે.

સપ્લાય ચેઇન્સમાં પ્રતિકારનો ક્ષણ, ઉપર જણાવ્યા મુજબ, ઉપકરણના વજન, ઘર્ષણની સપાટીની સ્થિતિ, લુબ્રિકન્ટની માત્રા, ગુણવત્તા અને તાપમાન પર આધાર રાખે છે. આ ચલ પરિબળોમાં વધઘટ Mc ના મૂલ્યમાં નોંધપાત્ર ફેરફારોનું કારણ બને છે અને તેથી, પાથ 2 - 3 માં. પાથ સ્વિચ દ્વારા નિયંત્રિત સંપર્કકર્તાઓ પણ પ્રતિભાવ સમયમાં વિખેરી નાખે છે. વધુમાં, ચળવળની ઝડપ પણ સહેજ બદલાઈ શકે છે.આ બધું બ્રેકપોઇન્ટ 3 પોઝિશન પર પ્રચાર તરફ દોરી જાય છે.

જડતી મુસાફરીનું અંતર ઘટાડવા માટે, મુસાફરીની ગતિ, સિસ્ટમના ફ્લાયવ્હીલની ક્ષણ અને બ્રેકિંગ ક્ષણને વધારવી જરૂરી છે. સૌથી અસરકારક એ છે કે ડ્રાઇવને અટકાવતા પહેલા મંદી કરવી... આ કિસ્સામાં, ગતિશીલ લોકોની ગતિ ઊર્જા અને જડતા વિસ્થાપનના કદમાં તીવ્ર ઘટાડો થાય છે.

જડતી મુસાફરીનું અંતર ઘટાડવા માટે, મુસાફરીની ગતિ, સિસ્ટમના ફ્લાયવ્હીલની ક્ષણ અને બ્રેકિંગ ક્ષણને વધારવી જરૂરી છે. સૌથી અસરકારક એ છે કે ડ્રાઇવને અટકાવતા પહેલા મંદી કરવી... આ કિસ્સામાં, ગતિશીલ લોકોની ગતિ ઊર્જા અને જડતા વિસ્થાપનના કદમાં તીવ્ર ઘટાડો થાય છે.

ફીડ રેટ ઘટાડવાથી ઉપકરણોના સંચાલન દરમિયાન મુસાફરી કરાયેલ અંતર પણ ઘટાડે છે. જો કે, પ્રક્રિયા દરમિયાન ફીડમાં ઘટાડો સામાન્ય રીતે અસ્વીકાર્ય છે કારણ કે તે લક્ષ્ય મોડ અને સપાટીના પૂર્ણાહુતિમાં ફેરફારમાં પરિણમે છે. તેથી, ઇલેક્ટ્રીક ડ્રાઇવની ઝડપ ઘટાડવાનો ઉપયોગ ઘણી વખત ઇન્સ્ટોલેશનની હિલચાલ કરતી વખતે થાય છે... ઇલેક્ટ્રિક મોટરની ઝડપ વિવિધ રીતે ઓછી થાય છે. ખાસ કરીને, ખાસ યોજનાઓનો ઉપયોગ કરવામાં આવે છે જે કહેવાતી ક્રોલિંગ ગતિ પ્રદાન કરે છે.

પાવર ચેઇનની જડતાના ક્ષણનો મુખ્ય ભાગ એ ઇલેક્ટ્રિક મોટરના રોટરની જડતાનો ક્ષણ છે, તેથી, જ્યારે ઇલેક્ટ્રિક મોટર બંધ કરવામાં આવે છે, ત્યારે રોટરને બાકીની કાઇનેમેટિક સાંકળથી યાંત્રિક રીતે અલગ કરવાની સલાહ આપવામાં આવે છે. . આ સામાન્ય રીતે ઇલેક્ટ્રોમેગ્નેટિક ક્લચ દ્વારા કરવામાં આવે છે... આ કિસ્સામાં, બ્રેકિંગ ખૂબ જ ઝડપી છે કારણ કે લીડ સ્ક્રૂમાં જડતાની નાની ક્ષણ હોય છે. આ કિસ્સામાં બ્રેકિંગની ચોકસાઈ મુખ્યત્વે કિનેમેટિક સાંકળના તત્વો વચ્ચેના અંતરાલોના કદ દ્વારા નક્કી કરવામાં આવે છે.

બ્રેકિંગ ટોર્ક વધારવા માટે, અરજી કરો ઇલેક્ટ્રિક મોટર્સની ઇલેક્ટ્રિક બ્રેકિંગતેમજ ઇલેક્ટ્રોમેગ્નેટિક ક્લચનો ઉપયોગ કરીને યાંત્રિક બ્રેકિંગ.યાંત્રિક રીતે ચળવળને અટકાવતા હાર્ડ સ્ટોપ્સનો ઉપયોગ કરીને ઉચ્ચ સ્ટોપિંગ ચોકસાઈ પ્રાપ્ત કરી શકાય છે. આ કિસ્સામાં ગેરલાભ એ કઠોર લિમિટરના સંપર્કમાં સિસ્ટમના ભાગોમાં ઉદ્ભવતા નોંધપાત્ર દળો છે. આ બે પ્રકારના બ્રેકિંગનો ઉપયોગ પ્રાથમિક કન્વર્ટર સાથે થાય છે જે જ્યારે લિમિટર પરનું દબાણ ચોક્કસ મૂલ્ય સુધી પહોંચે ત્યારે ડ્રાઇવને બંધ કરે છે. લો-વોલ્ટેજ ઇલેક્ટ્રિક બ્રેક્સનો ઉપયોગ કરીને ચોક્કસ બ્રેકિંગ ફિગમાં યોજનાકીય રીતે બતાવવામાં આવ્યું છે. 2.

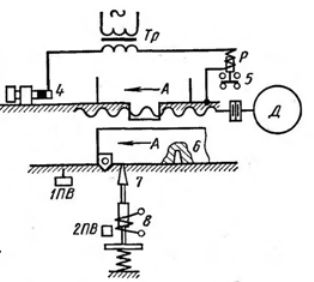

ચોખા. 2. ચોક્કસ બંધ સર્કિટ

મશીનનો મૂવેબલ બ્લોક A તેના માર્ગમાં એક નિશ્ચિત સ્ટોપ 4 સાથે મળે છે. આ સ્ટોપનું માથું મશીનના બેડથી અલગ કરવામાં આવે છે, અને જ્યારે બ્લોક A તેની સાથે સંપર્કમાં આવે છે, ત્યારે ટ્રાન્સફોર્મરના ગૌણ વિન્ડિંગની સર્કિટ Tr. બંધ કરે છે. આ કિસ્સામાં, મધ્યવર્તી રિલે P સક્રિય થાય છે, જે મોટરને બંધ કરે છે. આ કિસ્સામાં મશીન બેડ વિદ્યુત સર્કિટમાં સમાવિષ્ટ હોવાથી, સર્કિટનું વોલ્ટેજ ટ્રાન્સફોર્મર Tr દ્વારા 12 — 36 V સુધી ઘટાડી દેવામાં આવે છે. વિદ્યુત આધારના માથાને ઇન્સ્યુલેટ કરતી સામગ્રીની પસંદગી એ નોંધપાત્ર મુશ્કેલી છે. તે તેના કદને ટેકો આપવા માટે પૂરતું મજબૂત હોવું જોઈએ અને તે જ સમયે સ્ટોપ 4 ના નોંધપાત્ર આંચકાના ભારને ટકી શકે છે.

તમે હાર્ડ મિકેનિકલ સ્ટોપ અને ટ્રાવેલ સ્વીચનો પણ ઉપયોગ કરી શકો છો જે જ્યારે ઉપકરણ સ્ટોપ સાથે સંપર્ક કરે તે પહેલાં મિલિમીટરના થોડા અપૂર્ણાંક બાકી હોય ત્યારે મોટરને બંધ કરે છે અને સ્ટોપ સુધીની મુસાફરી કોસ્ટિંગ દ્વારા પૂર્ણ થાય છે.આ કિસ્સામાં, તે ધ્યાનમાં રાખવું જોઈએ કે ઘર્ષણ બળ સતત નથી, અને જો રોડ સ્વીચ દ્વારા ઇલેક્ટ્રિક મોટર ખૂબ વહેલી બંધ થઈ જાય, તો એકમ સ્ટોપ પર પહોંચી શકશે નહીં, અને જો તે મોડું થશે, તો તે હિટ કરશે. સ્ટોપ

ખાસ કરીને ચોક્કસ સ્થિતિની હિલચાલ માટે, ઇલેક્ટ્રોમેગ્નેટિકલી નિયંત્રિત લોકનો ઉપયોગ કરો... આ કિસ્સામાં, જ્યારે માસ A ફરે છે, ત્યારે મોશન સ્વીચ 1PV પ્રથમ સક્રિય થાય છે, જે ઇલેક્ટ્રિક મોટરને ઓછી ઝડપે ચલાવવા માટે સ્વિચ કરે છે. આ ઝડપે, સોકેટ 6 કેચ 7ની નજીક આવે છે. જ્યારે કેચ 7 પડે છે, ત્યારે 2PV ટ્રાવેલ સ્વીચ સક્રિય થાય છે અને ઇલેક્ટ્રિક મોટરને મેઇન્સમાંથી ડિસ્કનેક્ટ કરે છે. જ્યારે ઇલેક્ટ્રોમેગ્નેટ 8 ની કોઇલ ચાલુ થાય છે, ત્યારે લોકને સોકેટમાંથી દૂર કરવામાં આવે છે.

એ નોંધવું જોઇએ કે ઘણા કિસ્સાઓમાં ટ્રેક પર ઇલેક્ટ્રો-ઓટોમેશન દ્વારા મશીનના ફરતા ભાગોને ચોક્કસ રીતે રોકવાની સંબંધિત જટિલતા હાઇડ્રોલિક સિસ્ટમનો ઉપયોગ કરવા દબાણ કરે છે... આ કિસ્સામાં, ઓછી ઝડપ પ્રમાણમાં સરળતાથી પ્રાપ્ત થાય છે અને જંગમ બ્લોક લાંબા સમય સુધી હાર્ડ સ્ટોપ સામે દબાયેલો રહી શકે છે. ગિયર્સ જેમ કે માલ્ટિઝ ક્રોસ અને તાળાઓનો ઉપયોગ ઘણીવાર મશીનના ભાગોના ઝડપી પરિભ્રમણ દરમિયાન ચોક્કસ રોકવા માટે થાય છે.