ગ્રાઇન્ડીંગ મશીનોના ઇલેક્ટ્રિકલ સાધનો

ગ્રાઇન્ડીંગ મશીનોનો ઉપયોગ મુખ્યત્વે ભાગોની ખરબચડી ઘટાડવા અને ચોક્કસ પરિમાણો મેળવવા માટે થાય છે. મુખ્ય ગ્રાઇન્ડીંગ સાધન ગ્રાઇન્ડીંગ વ્હીલ છે. ગ્રાઇન્ડીંગ મશીનો બાહ્ય અને આંતરિક નળાકાર, શંક્વાકાર અને આકારની સપાટીઓ અને પ્લેન પર પ્રક્રિયા કરી શકે છે, વિગતો કાપી શકે છે, થ્રેડો અને દાંત પીસી શકે છે, કટીંગ ટૂલ્સને શાર્પ કરી શકે છે, વગેરે.

ગ્રાઇન્ડીંગ મશીનોનો ઉપયોગ મુખ્યત્વે ભાગોની ખરબચડી ઘટાડવા અને ચોક્કસ પરિમાણો મેળવવા માટે થાય છે. મુખ્ય ગ્રાઇન્ડીંગ સાધન ગ્રાઇન્ડીંગ વ્હીલ છે. ગ્રાઇન્ડીંગ મશીનો બાહ્ય અને આંતરિક નળાકાર, શંક્વાકાર અને આકારની સપાટીઓ અને પ્લેન પર પ્રક્રિયા કરી શકે છે, વિગતો કાપી શકે છે, થ્રેડો અને દાંત પીસી શકે છે, કટીંગ ટૂલ્સને શાર્પ કરી શકે છે, વગેરે.

ગ્રાઇન્ડીંગ મશીનો, હેતુના આધારે, નળાકાર ગ્રાઇન્ડીંગ, આંતરિક ગ્રાઇન્ડીંગ, કેન્દ્રહીન ગ્રાઇન્ડીંગ, સપાટી ગ્રાઇન્ડીંગ અને વિશેષમાં વિભાજિત કરવામાં આવે છે.

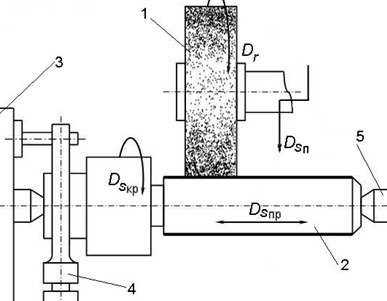

નળાકાર ગ્રાઇન્ડીંગ મશીન પર મેટલ પ્રોસેસિંગ:

પરિપત્ર ગ્રાઇન્ડીંગ: 1 — ગ્રાઇન્ડીંગ ડિસ્ક; 2 - ખાલી; 3 - ડ્રાઇવિંગ કારતૂસ; 4 - કોલર; 5 - પાછળનું કેન્દ્ર

આંતરિક ગ્રાઇન્ડીંગ:

સપાટી ગ્રાઇન્ડીંગ મશીનો માટે ઇલેક્ટ્રિકલ સાધનો

સ્પિન્ડલ ડ્રાઇવ: સ્ક્વિરલ અસિંક્રોનસ મોટર, પોલ ચેન્જ અસિંક્રોનસ મોટર, ડીસી મોટર. રોકવું: વિરોધ દ્વારા અને ઇલેક્ટ્રોમેગ્નેટ દ્વારા.

ટેબલ ડ્રાઇવ: વેરિયેબલ હાઇડ્રોલિક ડ્રાઇવ, વિરોધી પરિભ્રમણ બ્રેક સાથે અથવા ઇલેક્ટ્રોમેગ્નેટ, ઇએમયુ ડ્રાઇવ, ખિસકોલી-કેજ ઇન્ડક્શન મોટર (ફરતા ટેબલ સાથે) દ્વારા ઉલટાવી શકાય તેવી ખિસકોલી-કેજ ઇન્ડક્શન મોટર.

સહાયક ઉપકરણોનો ઉપયોગ આ માટે થાય છે: ટ્રાંસવર્સ પીરિયડિક ફીડ સાથે હાઇડ્રોલિક પંપ, ટ્રાંસવર્સ ફીડ (અસુમેળ ખિસકોલી મોટર અથવા ભારે મશીનરીની ડીસી મોટર), ગ્રાઇન્ડીંગ વ્હીલ હેડની ઊભી હિલચાલ, કૂલિંગ પંપ, લ્યુબ્રિકેશન પંપ, કન્વેયર અને વોશિંગ, ચુંબકીય ફિલ્ટર.

ખાસ ઇલેક્ટ્રોમિકેનિકલ ઉપકરણો અને ઇન્ટરલૉક્સ: ઇલેક્ટ્રોમેગ્નેટિક માસ અને પ્લેટ્સ, ડિમેગ્નેટાઇઝર્સ, શીતક માટે ચુંબકીય ફિલ્ટર્સ, વ્હીલ ડ્રેસિંગ ચક્રની સંખ્યાની ગણતરી, સક્રિય નિયંત્રણ ઉપકરણ.

તાજેતરના વર્ષોમાં ગ્રાઇન્ડીંગ મશીનોના વિકાસની લાક્ષણિકતા એ છે કે 30 - 35 થી 80 m/s અને તેથી વધુની ઝડપે ગ્રાઇન્ડીંગની ઝડપમાં ઝડપી વધારો.

તેઓ સામાન્ય રીતે સપાટીના ગ્રાઇન્ડર પર ગ્રાઇન્ડીંગ ડિસ્ક ચલાવવા માટે અસુમેળ ખિસકોલી-કેજ મોટર્સનો ઉપયોગ કરે છે... તેઓ એમ્બેડ કરી શકાય છે અને વ્હીલ હેડ સાથે એક એકમ બનાવી શકે છે.

તેઓ સામાન્ય રીતે સપાટીના ગ્રાઇન્ડર પર ગ્રાઇન્ડીંગ ડિસ્ક ચલાવવા માટે અસુમેળ ખિસકોલી-કેજ મોટર્સનો ઉપયોગ કરે છે... તેઓ એમ્બેડ કરી શકાય છે અને વ્હીલ હેડ સાથે એક એકમ બનાવી શકે છે.

ગ્રાઇન્ડીંગ સ્પિન્ડલ એ એકસાથે ઇલેક્ટ્રિક મોટરનો શાફ્ટ છે, અને જો તે ઘર્ષક વ્હીલના પરિભ્રમણની ગતિને વધારવા અથવા (ઓછી વાર) ઘટાડવા માટે જરૂરી હોય, તો તે બેલ્ટ ડ્રાઇવ દ્વારા ઇલેક્ટ્રિક મોટરના શાફ્ટ સાથે જોડાયેલ છે. વ્હીલની નોંધપાત્ર જડતાને લીધે, જડતા દ્વારા ગ્રાઇન્ડીંગ સ્પિન્ડલનો પરિભ્રમણ સમય 50 - 60 સેકન્ડ અને વધુ છે. જ્યારે આ સમય ઘટાડવાની જરૂર હોય, ત્યારે તેઓ ઇલેક્ટ્રિકલ બ્રેકિંગનો આશરો લે છે.

સામાન્ય રીતે, ગ્રાઇન્ડીંગ વ્હીલ મોટરની ગતિ નિયંત્રિત હોતી નથી.નાની મર્યાદાઓ (1.5:1) ની અંદર ગ્રાઇન્ડીંગ સ્પિન્ડલનું અનંત પરિવર્તનશીલ ગતિ નિયંત્રણ, કેટલાક કિસ્સાઓમાં ઘર્ષક વ્હીલ પહેરે ત્યારે તેની સતત પેરિફેરલ ગતિ જાળવવા માટે વપરાય છે.

ગ્રાઇન્ડીંગ મશીનો પર ઇન્સ્ટોલ કરેલ ડ્રાઇવ્સના સંચાલનમાં કંપન ઘટાડવાની ઇચ્છાને લીધે ઇલેક્ટ્રિક મોટર્સના ઇન્સ્ટોલેશનમાં વિવિધ પ્રકારના શોક શોષકનો ઉપયોગ અને બેલ્ટ ડ્રાઇવ્સ, સોફ્ટ ક્લચ અને હાઇડ્રોલિક સિસ્ટમનો વ્યાપક ઉપયોગ થયો છે.

ગ્રાઇન્ડીંગ મશીનો માટે ખાસ મહત્વ એ છે કે ભાગની પ્રક્રિયા દરમિયાન થર્મલ વિકૃતિઓ થાય છે. ભાગને ગરમ થતો અટકાવવા માટે, તેને પ્રવાહી મિશ્રણ વડે પુષ્કળ પ્રમાણમાં ઠંડુ કરવામાં આવે છે, જે ક્યારેક વ્હીલના સંપૂર્ણ શાફ્ટ દ્વારા આપવામાં આવે છે, અને કેટલીકવાર ગ્રાઇન્ડીંગ ડિસ્કના છિદ્રો. શીતક પંપને મશીનથી અલગ મુકવામાં આવેલ ઇમ્યુશન ટાંકીઓ પર લગાવવામાં આવે છે જેથી ઠંડક ઇમલ્શન દ્વારા મશીન ગરમ ન થાય. આવા પંપની ઇલેક્ટ્રિક મોટર પ્લગ કનેક્શન દ્વારા મશીનના સર્કિટ સાથે જોડાયેલ હોય છે.

નાના મશીનોના પિસ્ટન માસ સામાન્ય રીતે હાઇડ્રોલિક રીતે ખસેડવામાં આવે છે. હાઇડ્રોલિક સીલ દ્વારા ઝડપમાં ફેરફાર કરવામાં આવે છે. ભારે મશીનરી પર વિવિધ વેરિયેબલ સ્પીડ ડ્રાઇવનો ઉપયોગ થાય છે.

ગ્રાઇન્ડીંગ મશીનોના સામયિક ટ્રાંસવર્સ ફીડની લાક્ષણિકતા એ સૌથી નાના ફીડ (1 - 5 માઇક્રોન) નું નાનું મૂલ્ય છે. આવા ફીડિંગ મોટાભાગે રેચેટ મિકેનિઝમ પર કામ કરતા હાઇડ્રોલિક એક્ટ્યુએટર દ્વારા કરવામાં આવે છે. સપાટી ગ્રાઇન્ડીંગ મશીનોના રોટરી કોષ્ટકોને ચલાવવા માટે EMU સાથેની ઇલેક્ટ્રિક ડ્રાઇવનો ઉપયોગ ઘણીવાર થાય છે. કેટલાક કિસ્સાઓમાં, રોટરી ગતિ માટે એડજસ્ટેબલ હાઇડ્રોલિક ડ્રાઇવનો પણ ઉપયોગ થાય છે.

સ્વયંસંચાલિત અને કેટલીકવાર અર્ધ-સ્વચાલિત ચક્ર પર કામ કરતા ગ્રાઇન્ડર માટે વ્હીલ ડ્રેસિંગ ઉપકરણ સામાન્ય રીતે હાઇડ્રોલિક રીતે સંચાલિત હોય છે. ઇલેક્ટ્રીક ડ્રાઇવનો ઉપયોગ ઓછો થાય છે. સ્ટેન્ડિંગ નિયમિત અંતરાલો પર હાથ ધરવામાં આવે છે, 1 કલાક સુધી પહોંચે છે, અને ક્યારેક વધુ. મોટર ટાઇમિંગ રિલેનો ઉપયોગ પ્રક્રિયાને સ્વચાલિત કરવા માટે થાય છે. આ સમસ્યાનો બીજો ઉકેલ એ છે કે પલ્સ કાઉન્ટિંગ રિલેનો ઉપયોગ કરવો.

સ્વયંસંચાલિત અને કેટલીકવાર અર્ધ-સ્વચાલિત ચક્ર પર કામ કરતા ગ્રાઇન્ડર માટે વ્હીલ ડ્રેસિંગ ઉપકરણ સામાન્ય રીતે હાઇડ્રોલિક રીતે સંચાલિત હોય છે. ઇલેક્ટ્રીક ડ્રાઇવનો ઉપયોગ ઓછો થાય છે. સ્ટેન્ડિંગ નિયમિત અંતરાલો પર હાથ ધરવામાં આવે છે, 1 કલાક સુધી પહોંચે છે, અને ક્યારેક વધુ. મોટર ટાઇમિંગ રિલેનો ઉપયોગ પ્રક્રિયાને સ્વચાલિત કરવા માટે થાય છે. આ સમસ્યાનો બીજો ઉકેલ એ છે કે પલ્સ કાઉન્ટિંગ રિલેનો ઉપયોગ કરવો.

ઇલેક્ટ્રોમેગ્નેટિક પ્લેટ્સ (તેમજ સ્થાયી મેગ્નેટ પ્લેટ્સ) અને ઇલેક્ટ્રોમેગ્નેટિક રોટરી કોષ્ટકોનો સપાટી ગ્રાઇન્ડીંગ મશીનો પર વ્યાપકપણે ઉપયોગ થાય છે. કેટલાક રોટરી ટેબલ સરફેસ ગ્રાઇન્ડર પર, ટેબલ ફરે ત્યારે નાના ભાગોને સતત લોડ કરવામાં આવે છે, નિશ્ચિત કરવામાં આવે છે, દૂર કરવામાં આવે છે અને ડિમેગ્નેટાઇઝ કરવામાં આવે છે.

નળાકાર ગ્રાઇન્ડીંગ, આંતરિક ગ્રાઇન્ડીંગ અને સેન્ટરલેસ ગ્રાઇન્ડીંગ માટે મશીનો માટે વિદ્યુત ઉપકરણો.

સ્પિન્ડલ ડ્રાઇવ: અસુમેળ ખિસકોલી-કેજ મોટર.

રોટેશન ડ્રાઇવ: પોલ-સ્વીચ કેજ ઇન્ડક્શન મોટર, ડીસી મોટર (ડાયનેમિક બ્રેકિંગ સાથે), EMU સાથે જી-ડી સિસ્ટમ, ઇલેક્ટ્રોમેગ્નેટિક ક્લચ કેજ ઇન્ડક્શન મોટર, મેગ્નેટિક એમ્પ્લીફાયર ડ્રાઇવ અને ડીસી મોટર, થાઇરિસ્ટર ડીસી ડ્રાઇવ.

ડ્રાઇવ: એડજસ્ટેબલ હાઇડ્રોલિક ડ્રાઇવ, ડીસી મોટર, જી - ડી સિસ્ટમ.

સહાયકોનો ઉપયોગ આ માટે થાય છે: કૂલિંગ પંપ, હાઇડ્રોલિક ફીડ પંપ, લ્યુબ્રિકેશન પંપ, વ્હીલ ડ્રેસિંગ, વેક્યુમ ક્લીનર, વ્હીલ હેડ મૂવમેન્ટ, ટેઇલ મૂવમેન્ટ, ડ્રાઇવ વ્હીલ રોટેશન (કેન્દ્ર વિનાના મશીનો માટે), પાર્ટ્સ કન્વેયર, ડ્રાઇવ ફીડ વ્હીલ્સ, ઓસિલેટર, મેગેઝિન ડિવાઇસ, મેગ્નેટિક વિભાજક

ખાસ ઇલેક્ટ્રોમિકેનિકલ ઉપકરણો અને ઇન્ટરલોક: સક્રિય નિયંત્રણ અને સ્વચાલિત ગોઠવણ માટે વિદ્યુત માપન ઉપકરણો, સ્વચાલિત વ્હીલ ડ્રેસિંગ માટેના ઉપકરણો, ઇલેક્ટ્રોમેગ્નેટિક ચક, શીતક માટે ચુંબકીય વિભાજક.

ભારે નળાકાર ગ્રાઇન્ડર્સમાં, ચલ સમાંતર ઉત્તેજના મોટર્સનો ઉપયોગ સામાન્ય રીતે ઘર્ષક ચક્રને ફેરવવા માટે થાય છે. જેમ જેમ ઘર્ષક વ્હીલ પહેરે છે અને તેનો વ્યાસ ઘટે છે તેમ, ડ્રાઇવની ઝડપ બદલાય છે જેથી કટીંગ ઝડપ બદલાતી નથી. નિયંત્રણ શ્રેણી 2:1 છે.

1:10 ની એડજસ્ટમેન્ટ રેન્જ સાથેની G-D સિસ્ટમ ડ્રાઇવ, તેમજ થાઇરિસ્ટર ડ્રાઇવ્સનો ઉપયોગ સામાન્ય રીતે ભારે નળાકાર ગ્રાઇન્ડીંગ મશીનોના ભાગને ફેરવવા માટે થાય છે. ડ્રાઇવની વિશિષ્ટતામાં લોડ હેઠળના મોટા ટોર્ક (2 Mn સુધી) નો સમાવેશ થાય છે.

1:10 ની એડજસ્ટમેન્ટ રેન્જ સાથેની G-D સિસ્ટમ ડ્રાઇવ, તેમજ થાઇરિસ્ટર ડ્રાઇવ્સનો ઉપયોગ સામાન્ય રીતે ભારે નળાકાર ગ્રાઇન્ડીંગ મશીનોના ભાગને ફેરવવા માટે થાય છે. ડ્રાઇવની વિશિષ્ટતામાં લોડ હેઠળના મોટા ટોર્ક (2 Mn સુધી) નો સમાવેશ થાય છે.

ભારે રેખાંશ ગ્રાઇન્ડીંગ મશીનોના રેખાંશ ફીડ માટે, 50: 1 સુધીની કંટ્રોલ રેન્જ સાથેની EMC ડ્રાઇવનો મોટાભાગે ઉપયોગ થાય છે, અને તાજેતરના વર્ષોમાં થાઇરિસ્ટર ડ્રાઇવ પણ થાય છે. વધારાનું યાંત્રિક ગોઠવણ સામાન્ય રીતે કરવામાં આવતું નથી. રેખાંશ ફીડ સાથેની ડ્રાઈવે 5% સુધીની ભૂલ સાથે સેટ ઝડપની સ્થિરતાની ખાતરી આપવી જોઈએ. 0.5 મીમીથી વધુની ભૂલ સાથે અટકાવવું જોઈએ. રિવર્સિંગ સચોટતા સુધારવા માટે, રિવર્સિંગ પહેલાંની ઝડપ ઘટાડવામાં આવે છે.

રેખાંશ ફીડ માટે, મલ્ટિ-સ્ટેજ ફીડ બોક્સ સાથે મલ્ટી-સ્પીડ અસિંક્રોનસ મોટર્સનો ક્યારેક ઉપયોગ થાય છે. આવી ડ્રાઇવ સરળ અને વધુ વિશ્વસનીય છે. જો કે, તે ઓછી વાર ઉપયોગમાં લેવાય છે, કારણ કે તે સરળ ગોઠવણની શક્યતા પ્રદાન કરતું નથી. ઇન્સ્ટોલેશન હિલચાલ 5 - 7 મીટર / મિનિટની ઝડપે હાથ ધરવામાં આવે છે.

હેવી-ડ્યુટી ગ્રાઇન્ડીંગ મશીનો માટે, અનંત ચલ ગતિ નિયંત્રણ સાથે ઇલેક્ટ્રિક ડ્રાઇવનો ઉપયોગ વિશેષ મહત્વ છે. આવી ડ્રાઇવ તે ઝડપે કામ ન કરવાનું શક્ય બનાવે છે કે જેમાં કંપન થાય છે. વધુમાં, ઉત્પાદકતામાં વધારો સુનિશ્ચિત કરવામાં આવે છે. લોડ તેમજ લૂપ નીરસતાની ડિગ્રીને નિયંત્રિત કરવા માટે, કેટલીકવાર વોટમીટરનો ઉપયોગ કરવામાં આવે છે જે સ્પિન્ડલ મોટર સર્કિટમાં સમાવિષ્ટ હોય છે.

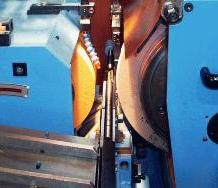

કેન્દ્રહીન ગ્રાઇન્ડીંગ મશીનોમાં, વ્હીલની અક્ષીય ઓસીલેટીંગ ચળવળ (6 મીમી સુધી) નો ઉપયોગ થાય છે. આ પ્રક્રિયાની આવર્તન વધારે છે. નાના વ્યાસવાળા છિદ્રોના આંતરિક ગ્રાઇન્ડીંગ માટે, ઉચ્ચ-આવર્તન ઇલેક્ટ્રિક મોટર્સ સાથે ગ્રાઇન્ડીંગ ઇલેક્ટ્રિક સ્પિન્ડલ્સનો ઉપયોગ થાય છે.

નળાકાર ગ્રાઇન્ડર્સ માટે, ઉત્પાદકતા વધારવા માટે, ઘર્ષક વ્હીલ સામાન્ય રીતે વર્કપીસ પર ઊંચી ઝડપે લાવવામાં આવે છે. જો મશીનની સપાટીના પરિઘથી ચોક્કસ નાના અંતરે કાર્યકારી ફીડમાં સંક્રમણ આપમેળે કરવામાં આવે છે, તો પછી કટીંગ પ્રક્રિયાની શરૂઆત પહેલાં આગળની હિલચાલનો માર્ગ ચલ મૂલ્ય હશે. આ વિવિધ ભાગોના મશીનિંગ ભથ્થાની અસંગતતા તેમજ ગ્રાઇન્ડીંગ વ્હીલના વસ્ત્રોને કારણે છે.

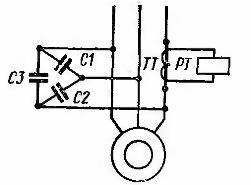

કાપતા પહેલા ગ્રાઇન્ડીંગ વ્હીલને ધીમેથી ખસેડવામાં ઘણો સમય લાગે છે. તેને ઘટાડવા માટે, કટીંગ પ્રક્રિયાની શરૂઆતમાં ઇલેક્ટ્રિક મોટરના વર્તમાનમાં વધારોનો ઉપયોગ થાય છે. આ કિસ્સામાં (ફિગ. 1), વર્તમાન ટ્રાન્સફોર્મર સીટી દ્વારા વર્તમાન રિલે આરટીનું વિન્ડિંગ ઇલેક્ટ્રિક મોટરના એક તબક્કા સાથે જોડાયેલું છે. જ્યારે વર્તુળ કાપવામાં આવે છે, ત્યારે મોટર વર્તમાન વધે છે, વર્તમાન રિલે ચાલુ થાય છે અને તેના સંપર્કો સાથે કાર્યકારી પાવર સપ્લાય પર સ્વિચ કરે છે.ઉપકરણની સંવેદનશીલતા વધારવા માટે, કેપેસિટર્સ CI, C2, C3 મોટર સાથે સમાંતર રીતે જોડાયેલા છે, પસંદ કરેલ છે જેથી નિષ્ક્રિય વર્તમાનના પ્રતિક્રિયાશીલ ઘટકને વળતર મળે.

ચોખા. 1. ગ્રાઇન્ડીંગ મશીનોના કટિંગની શરૂઆતનું નિયંત્રણ

સમાન હેતુઓ માટે, પાવર રિલેનો ઉપયોગ કરવામાં આવે છે, તેમજ ફોટોડિટેક્ટર જે ઘર્ષક વ્હીલને કાપતી વખતે ઉદ્ભવતા સ્પાર્ક્સમાંથી સંકેત આપે છે. ગ્રાઇન્ડીંગ મશીનોની કામગીરી અને ચોકસાઈને સુધારવા માટે સક્રિય નિરીક્ષણ અને પુન: ગોઠવણનો ઉપયોગ વિસ્તરી રહ્યો છે.

કેટલાક રોટરી ટેબલ સરફેસ ગ્રાઇન્ડીંગ અને વ્હીલ રીમ ગ્રાઇન્ડીંગ મશીનો પર, જેમ જેમ વ્હીલ ટેબલની પરિભ્રમણની ધરીની નજીક આવે છે તેમ ટેબલ રોટેશન સ્પીડ આપમેળે વધારીને મશીનના સમયમાં નોંધપાત્ર ઘટાડો કરી શકાય છે.

ઇલેક્ટ્રોકેમિકલ ડાયમંડ ગ્રાઇન્ડીંગની પ્રક્રિયા વ્યાપક બની છે. આ પ્રક્રિયામાં, ઇલેક્ટ્રોકેમિકલ વિસર્જન અને ઘર્ષક ગ્રાઇન્ડીંગની સંયુક્ત ક્રિયાને કારણે મેટલ દૂર કરવામાં આવે છે. તે જ સમયે, ઘર્ષક હીરા ગ્રાઇન્ડીંગની તુલનામાં ઉત્પાદકતા 2-3 ગણી વધે છે, અને હીરાના વ્હીલ્સનો વપરાશ ત્રણ ગણો ઓછો થાય છે.

ઇલેક્ટ્રો-ડાયમંડ ગ્રાઇન્ડીંગ તમને સખત એલોય અને સામગ્રી પર પ્રક્રિયા કરવાની મંજૂરી આપે છે જેમાં ઘર્ષક હીરા ગ્રાઇન્ડીંગ તિરાડો, બર્ન અને અનિયમિતતા સાથે હોય છે.આ કિસ્સામાં, સપાટીની સ્વચ્છતા વ્યવહારીક રીતે વ્હીલના દાણાના કદ પર આધારિત નથી, કારણ કે પ્રોસેસ્ડ મેટલ ભાગની સપાટી અને ગ્રાઇન્ડીંગ વચ્ચેના અંતરમાં હીરાના દાણાના એનોડિક વિસર્જન દ્વારા માઇક્રોબમ્પ્સ મોટાભાગે દૂર થાય છે. આ ગેપ દ્વારા, જે ઘણા ડઝન માઇક્રોમીટર છે, એક ઇલેક્ટ્રોલાઇટ પમ્પ કરવામાં આવે છે, જે ક્ષારનું જલીય દ્રાવણ છે, ઉદાહરણ તરીકે, સોડિયમ અને પોટેશિયમ નાઇટ્રેટ 10-15% સુધીની સાંદ્રતા સાથે.