લોડ કાર્યમાં આપોઆપ નિયંત્રણ

ઘણા કિસ્સાઓમાં મશીનના અમુક ભાગો પર કાર્ય કરતા દળો અને ક્ષણોને નિયંત્રિત કરવું જરૂરી છે. મિકેનિઝમ કે જેના માટે આ પ્રકારનું નિયંત્રણ જરૂરી છે તેમાં મુખ્યત્વે વિવિધ ક્લેમ્પિંગ ઉપકરણોનો સમાવેશ થાય છે, ઉદાહરણ તરીકે, ઇલેક્ટ્રિક રેન્ચ, ઇલેક્ટ્રિક રેન્ચ, ઇલેક્ટ્રિક ચક, રેડિયલ ડ્રિલિંગ મશીનો માટે કૉલમ ક્લેમ્પિંગ મિકેનિઝમ્સ, પ્લેનર્સ માટે ક્રોસ બાર અને મોટા ડ્રિલિંગ મશીનો, વગેરે.

ઘણા કિસ્સાઓમાં મશીનના અમુક ભાગો પર કાર્ય કરતા દળો અને ક્ષણોને નિયંત્રિત કરવું જરૂરી છે. મિકેનિઝમ કે જેના માટે આ પ્રકારનું નિયંત્રણ જરૂરી છે તેમાં મુખ્યત્વે વિવિધ ક્લેમ્પિંગ ઉપકરણોનો સમાવેશ થાય છે, ઉદાહરણ તરીકે, ઇલેક્ટ્રિક રેન્ચ, ઇલેક્ટ્રિક રેન્ચ, ઇલેક્ટ્રિક ચક, રેડિયલ ડ્રિલિંગ મશીનો માટે કૉલમ ક્લેમ્પિંગ મિકેનિઝમ્સ, પ્લેનર્સ માટે ક્રોસ બાર અને મોટા ડ્રિલિંગ મશીનો, વગેરે.

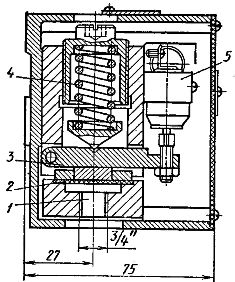

બળ નિયંત્રણની એક સરળ પદ્ધતિ એ કેટલાક તત્વના ઉપયોગ પર આધારિત છે જે લાગુ બળ દ્વારા વિસ્થાપિત થાય છે, વસંતને સંકુચિત કરે છે અને ટ્રાવેલ સ્વીચ પર કાર્ય કરે છે. આવા ઉપકરણ સાથેની ઇલેક્ટ્રિક કેસેટમાંથી એકનું અંદાજિત કાઇનેમેટિક ડાયાગ્રામ ફિગમાં બતાવવામાં આવ્યું છે. 1.

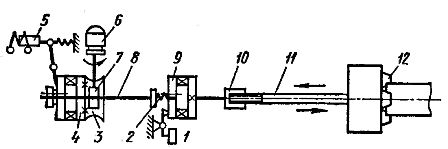

ઇલેક્ટ્રિક મોટર 6 કૃમિ 7 ને ફેરવે છે, જે કૃમિ વ્હીલ 3 ચલાવે છે. એક કેમ ક્લચ 4 વ્હીલ 3 સાથે જોડાયેલ છે, જેનો બીજો ભાગ શાફ્ટ 8 પર સ્લાઇડિંગ કી પર બેસે છે. જ્યારે ઇલેક્ટ્રોમેગ્નેટ 5 ચાલુ થાય છે, ક્લચ 4 ચાલુ થાય છે અને શાફ્ટ 8 ફેરવવાનું શરૂ કરે છે.આ કિસ્સામાં, કૅમ કપ્લિંગ 9, જે ચાલુ સ્થિતિમાં છે, તે પણ ફરે છે, જે પરિભ્રમણને અખરોટ 10 પર પ્રસારિત કરે છે. બાદમાં સળિયા 11 પર અનુવાદાત્મક ચળવળ પ્રદાન કરે છે. આનું કારણ બને છે, તેના પરિભ્રમણની દિશા પર આધાર રાખીને ઇલેક્ટ્રિક મોટર 6, કેમ્સનું કન્વર્જન્સ અથવા ડાયવર્જન્સ 12.

જ્યારે ભાગોને કેમ્સ દ્વારા સંકુચિત કરવામાં આવે છે, ત્યારે મોટર 6 અખરોટ 10 માં વધતા ટોર્કને પ્રસારિત કરે છે. ક્લચ 9 માં બેવલ્ડ કેમ્સ છે, અને જ્યારે તે દ્વારા પ્રસારિત કરવામાં આવેલ ક્ષણ ચોક્કસ મૂલ્ય સુધી પહોંચે છે, ત્યારે ક્લચનો જંગમ અડધો ભાગ, સ્પ્રિંગ 2 ને દબાવવાથી, ડાબી તરફ ધકેલવામાં આવશે. આ કિસ્સામાં, ચળવળ સ્વીચ 1 ટ્રિગર થશે, જેના કારણે ઇલેક્ટ્રિક મોટર 6 નેટવર્કથી ડિસ્કનેક્ટ થઈ જશે. વર્કપીસનું ક્લેમ્પિંગ બળ વસંત 2 ના પ્રીકોમ્પ્રેશન મૂલ્ય દ્વારા નક્કી કરવામાં આવે છે.

ચોખા. 1. ઇલેક્ટ્રિક કેસેટની યોજનાકીય

માનવામાં આવતા ક્લેમ્પિંગ ઉપકરણોમાં, જેમ જેમ ક્લેમ્પિંગ બળ વધે છે, મોટર શાફ્ટ પર પ્રતિકારનો ક્ષણ વધે છે અને તે મુજબ, તેના દ્વારા વપરાશમાં લેવાયેલ વર્તમાન. તેથી, ક્લેમ્પિંગ ઉપકરણોમાં બળ નિયંત્રણ પણ વર્તમાન રિલેના ઉપયોગ પર આધારિત હોઈ શકે છે, જેનો કોઇલ મોટર દ્વારા વપરાશમાં લેવાયેલા વર્તમાનના સર્કિટ સાથે શ્રેણીમાં જોડાયેલ છે. વર્તમાન રિલેના સેટિંગ અને આવશ્યક ક્લેમ્પિંગ બળને અનુરૂપ વર્તમાન મૂલ્ય સુધી પહોંચતાની સાથે જ ક્લેમ્પિંગ બંધ થઈ જાય છે.

સ્વચાલિત રેખાઓ પર, ઇલેક્ટ્રિક સ્વીચનો ઉપયોગ કરવામાં આવે છે, જેમાં ઇલેક્ટ્રિક મોટરથી સ્પિન્ડલ સુધીની હિલચાલ સિંગલ-ટૂથ ક્લચ સાથે કાઇનેમેટિક સાંકળ દ્વારા પ્રસારિત થાય છે, જેથી સ્પિન્ડલ તરત જ સંપૂર્ણ આવર્તન પર ફેરવવાનું શરૂ કરે છે. જ્યારે "ક્લેમ્પ" બટન દબાવવામાં આવે છે, ત્યારે ક્લેમ્પનો સંપર્કકર્તા સક્રિય થાય છે અને મોટર ફેરવવાનું શરૂ કરે છે.

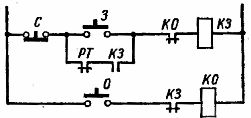

ઓવરકરન્ટ રિલે જેની કોઇલ મુખ્ય સર્કિટ સાથે જોડાયેલ છે તે ટ્રીપ થઈ જાય છે અને તેનો NC સંપર્ક ખુલે છે. જો કે, આ ઉદઘાટનની સર્કિટ પર કોઈ અસર થતી નથી, કારણ કે ઇલેક્ટ્રિક મોટર શરૂ કરવાની ટૂંકા ગાળાની પ્રક્રિયા દરમિયાન, બટન દબાવવામાં આવે છે. જ્યારે શરૂ કરવાનું પૂર્ણ થાય છે, ત્યારે મોટરનો પ્રવાહ ઘટે છે, PT રિલે તેનો સંપર્ક બંધ કરે છે, અને શોર્ટ સર્કિટ કોન્ટેક્ટર શોર્ટ સર્કિટ ક્લોઝિંગ કોન્ટેક્ટ અને પીટી ઓપનિંગ કોન્ટેક્ટ દ્વારા સ્વ-ઊર્જા પર સ્વિચ કરે છે. જેમ જેમ ક્લેમ્પિંગ ફોર્સ વધે છે તેમ, મોટર વર્તમાન વધે છે અને જ્યારે ક્લેમ્પિંગ ફોર્સ જરૂરી મૂલ્ય સુધી પહોંચે છે, ત્યારે પીટી રિલે ઉત્સાહિત થાય છે અને મોટરને બંધ કરે છે.

જ્યારે તમે બટન O («સ્પિન») દબાવો છો, ત્યારે મોટર વિરુદ્ધ દિશામાં ફેરવવા માટે ચાલુ થાય છે. આ કિસ્સામાં, એક દાંત સાથેનો ક્લચ કાઇનેમેટિક સાંકળના ચાલતા ભાગને દબાણ સાથે જોડે છે જે ગતિને કારણે દૂર થઈ જાય છે. ઇલેક્ટ્રિક ડ્રાઇવના ફરતા ભાગોની ઊર્જા, ઘર્ષણ બળ કે જે કાઇનેમેટિક ચેઇનના સ્ટોપ દરમિયાન વધે છે. જો કે, આવી યોજના અનુસાર બાંધવામાં આવેલા ક્લેમ્પિંગ ઉપકરણો સ્થિર ક્લેમ્પિંગ ફોર્સ, તેમજ જરૂરી મર્યાદામાં આ બળનું નિયમન પ્રદાન કરતા નથી.

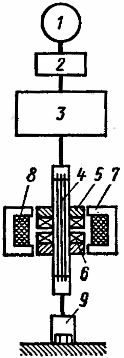

કીમાં આ ગેરફાયદા નથી (ફિગ. 3). ઇલેક્ટ્રોમેગ્નેટિક ક્લચ 2 અને ગિયરબોક્સ 3 દ્વારા અસુમેળ ખિસકોલી-કેજ મોટર 1 ટોર્સિયન બાર 4 ને ફેરવે છે, જે પછી કી નોઝલ 9 પર ચળવળને પ્રસારિત કરે છે. ટોર્સિયન બાર એ સ્ટીલ પ્લેટનું પેકેજ છે. જેમ જેમ પ્રસારિત ટોર્ક વધે છે તેમ, ટોર્સિયન બાર ટ્વિસ્ટ થાય છે. આ કિસ્સામાં, ઇન્ડક્શન પ્રાથમિક ટોર્ક કન્વર્ટરના સ્ટીલ રિંગ્સ 5 અને 6 નું પરિભ્રમણ છે, જે ટોર્સિયન બાર 4 ના છેડા સાથે નિશ્ચિતપણે જોડાયેલ છે.રિંગ્સ 5 અને 6 એકબીજાની સામે અંતિમ દાંત સાથે પ્રદાન કરવામાં આવે છે.

જ્યારે ટોર્સિયન બાર ટ્વિસ્ટેડ થાય છે, ત્યારે રિંગ્સના વિરોધી દાંત એકબીજાની તુલનામાં વિસ્થાપિત થાય છે. આનાથી ચુંબકીય સર્કિટ 7 માં બનેલા ટોર્ક કન્વર્ટરના કોઇલ 8 ના ઇન્ડક્ટન્સમાં ફેરફાર થાય છે. કોઇલના ઇન્ડક્ટન્સમાં ચોક્કસ ફેરફાર સાથે, કન્વર્ટર ઇલેક્ટ્રોમેગ્નેટિક ક્લચ 2 ને બંધ કરવા માટે સિગ્નલ મોકલે છે.

ચોખા. 2. ક્લેમ્પિંગ ઉપકરણ નિયંત્રણ સર્કિટ

ચોખા. 3. રેંચનું ડાયાગ્રામ

બ્લેન્ક્સ પર વિવિધ વિભાગોમાંથી ચિપ્સ દૂર કરીને પ્રક્રિયા કરવામાં આવે છે. તેથી, એઇડ્સ સિસ્ટમમાં વિવિધ દળો ઉદ્ભવે છે, અને આ સિસ્ટમના તત્વો વિવિધ સ્થિતિસ્થાપક વિકૃતિઓ મેળવે છે, જે વધારાની પ્રક્રિયાની ભૂલો તરફ દોરી જાય છે. એઇડ્સ સિસ્ટમના તત્વોની સ્થિતિસ્થાપક વિકૃતિઓ વિરુદ્ધ દિશામાં સ્વચાલિત હલનચલન દ્વારા માપવામાં અને વળતર આપી શકાય છે. આ ભાગ ઉત્પાદનની ચોકસાઈમાં વધારો તરફ દોરી જાય છે. એઇડ્સ સિસ્ટમના તત્વોના સ્થિતિસ્થાપક વિકૃતિઓના સ્વચાલિત વળતરને સ્થિતિસ્થાપક વિસ્થાપનનું સ્વચાલિત નિયંત્રણ અથવા બિન-કડક અનુકૂલનશીલ નિયંત્રણ કહેવામાં આવે છે.

એડ્સ સિસ્ટમના સ્થિતિસ્થાપક વિસ્થાપનનું સ્વચાલિત વળતર ઝડપથી વિકાસ કરી રહ્યું છે. પ્રક્રિયાની ચોકસાઈ વધારવા ઉપરાંત, આવા નિયંત્રણ ઘણા કિસ્સાઓમાં શ્રમ ઉત્પાદકતામાં વધારો (2-6 ગણો) પ્રદાન કરે છે અને ઉચ્ચ આર્થિક કાર્યક્ષમતા પ્રદાન કરે છે. આ એક પાસમાં ઘણા ભાગો પર પ્રક્રિયા કરવાની ક્ષમતાને કારણે છે. વધુમાં, સ્વચાલિત સ્થિતિસ્થાપક વળતર ટૂલના ભંગાણને અટકાવે છે.

પ્રોસેસ્ડ ભાગનું કદ AΔ સેટિંગના કદ Ау, સ્ટેટિક સેટિંગનું કદ АС અને ડાયનેમિક સેટિંગનું કદ Аd માંથી બીજગણિત અથવા વેક્ટરી રૂપે સમાવવામાં આવે છે:

પરિમાણ Ac એ ટૂલની કટીંગ કિનારીઓ અને મશીનના પાયા વચ્ચેનું અંતર છે, જે કાપવાની ગેરહાજરીમાં સેટ કરવામાં આવે છે. Ada નું કદ પસંદ કરેલ સારવારના નિયમો અને એઇડ્સ સિસ્ટમની ગંભીરતાના આધારે નક્કી કરવામાં આવે છે. ભાગોના બેચના કદ AΔ ની સુસંગતતાને સુનિશ્ચિત કરવા માટે, ગતિશીલ સેટિંગના કદના વિચલન Δ Ad માટે સુધારણા ΔA'c = — Δ સ્થિર સેટિંગના કદ Ac માટે એડ કરીને વળતર આપવું શક્ય છે. સુધારણા ΔA’d = — ΔAd કરીને ગતિશીલ સેટિંગ કદના વિચલનો ΔAd ને આપમેળે વળતર આપવું પણ શક્ય છે. કેટલાક કિસ્સાઓમાં, બંને નિયંત્રણ પદ્ધતિઓનો એકસાથે ઉપયોગ થાય છે.

સ્થિતિસ્થાપક હલનચલનને નિયંત્રિત કરવા માટે, સ્થિતિસ્થાપક લિંક્સનો ઉપયોગ કરવામાં આવે છે, ખાસ કરીને પરિમાણીય સાંકળોમાં એમ્બેડ કરવામાં આવે છે, જેનું વિરૂપતા વિશિષ્ટ વિદ્યુત ટ્રાન્સડ્યુસર્સ દ્વારા જોવામાં આવે છે. માનવામાં આવતી સિસ્ટમોમાં, ઇન્ડક્ટિવ કન્વર્ટરનો સૌથી વધુ ઉપયોગ થાય છે. ટ્રાન્સડ્યુસર કટીંગ ટૂલ અથવા વર્કપીસની જેટલી નજીક હશે, ઓટોમેટિક કંટ્રોલ સિસ્ટમ જેટલી ઝડપી હશે.

કેટલાક કિસ્સાઓમાં, આ પરિબળો વચ્ચેનો સંબંધ અગાઉ નિર્ધારિત કર્યા પછી, વિચલનોને નહીં, પરંતુ બળને માપવું શક્ય છે. જો કે, કટીંગ એરિયામાંથી કંટ્રોલ પોઈન્ટને દૂર કરવાથી ઓટોમેટિક કંટ્રોલ સિસ્ટમની ચોકસાઈ અને ઝડપ ઘટી જાય છે.

ફિગ.4. અનુકૂલનશીલ વળાંક નિયંત્રણની યોજનાકીય

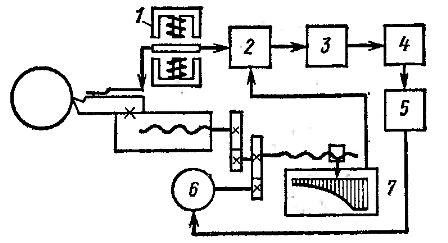

પરિભ્રમણ દરમિયાન સ્ટેટિક એડજસ્ટમેન્ટના કદને નિયંત્રિત કરવા માટેના સર્કિટમાં (ફિગ. 4), કટરનું સ્થિતિસ્થાપક વિરૂપતા (સ્ક્વિઝિંગ) કન્વર્ટર 1 દ્વારા જોવામાં આવે છે, જેનું વોલ્ટેજ તુલનાત્મક 2 અને પછી એમ્પ્લીફાયર દ્વારા પ્રસારિત થાય છે. 3 થી કમ્પેરેટર 4, જે કંટ્રોલ સિગ્નલ પણ મેળવે છે. ઉપકરણ 4, એમ્પ્લીફાયર 5 દ્વારા, ટ્રાંસવર્સ ફીડ મોટર 6 ને વોલ્ટેજ સપ્લાય કરે છે, જે ટૂલને વર્કપીસની દિશામાં ખસેડે છે.

તે જ સમયે, પોટેન્ટિઓમીટર 7 ના સ્લાઇડર ખસે છે, જે સપોર્ટ કેરિયરની હિલચાલને નિયંત્રિત કરે છે. પોટેન્ટિઓમીટર 7 નો વોલ્ટેજ તુલનાકાર 2 ને ખવડાવવામાં આવે છે. જ્યારે ચળવળ કટરના વિચલન માટે સંપૂર્ણપણે વળતર આપે છે, ત્યારે તુલનાકાર 2 ના આઉટપુટ પરનો વોલ્ટેજ અદૃશ્ય થઈ જાય છે. આ કિસ્સામાં, મોટર 6 ને વીજ પુરવઠો વિક્ષેપિત થાય છે. પ્રોફાઇલ પોટેન્ટિઓમીટરનો ઉપયોગ કરીને અથવા તેના સ્લાઇડરને કેમ દ્વારા ખસેડવાથી, કટરના પ્રકાશન અને તેની હિલચાલ વચ્ચેના કાર્યાત્મક સંબંધને બદલી શકાય છે.

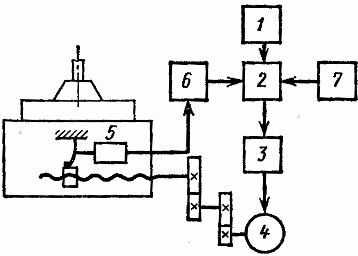

વર્ટિકલ કટરના ડાયનેમિક એડજસ્ટમેન્ટના કદને નિયંત્રિત કરવાની યોજના ફિગમાં બતાવવામાં આવી છે. 5. આ મશીનમાં, ડ્રાઈવર 1 કમ્પેરેટર 2 ને વોલ્ટેજ સાથે સપ્લાય કરે છે જે ફીડની માત્રા નક્કી કરે છે. સ્ટ્રેસની માત્રા એઇડ્સ સિસ્ટમના કટીંગ ફોર્સ અને જડતાને ગતિશીલ સેટિંગના કદ સાથે સંબંધિત માપાંકન વળાંક અનુસાર પસંદ કરેલ પ્રોસેસિંગ કદ દ્વારા નક્કી કરવામાં આવે છે. વધુમાં, એમ્પ્લીફાયર 3 દ્વારા, આ વોલ્ટેજ ટેબલ પાવર સપ્લાયના ઇલેક્ટ્રિક મોટર 4 ને પૂરા પાડવામાં આવે છે.

મોટર લીડ સ્ક્રૂનો ઉપયોગ કરીને ટેબલને ખસેડે છે. આ કિસ્સામાં, લીડ સ્ક્રુ અખરોટ, શીયર ફોર્સ ઘટકના પ્રભાવ હેઠળ સ્થિતિસ્થાપક રીતે વિસ્થાપિત, ફ્લેટ સ્પ્રિંગને વળાંક આપે છે.આ વસંતનું વિરૂપતા કન્વર્ટર 5 દ્વારા જોવામાં આવે છે, જેનું વોલ્ટેજ એમ્પ્લીફાયર 6 દ્વારા તુલનાત્મક 2 માં પ્રસારિત થાય છે, પાવર સપ્લાયમાં ફેરફાર કરે છે જેથી ગતિશીલ ગોઠવણનું કદ સ્થિર રહે. એમ્પ્લીફાયર 3 દ્વારા એડજસ્ટેબલ ઇલેક્ટ્રિક મોટર 4 ને પૂરા પાડવામાં આવેલ વોલ્ટેજ વિસંગતતાની તીવ્રતા અને સંકેતને આધારે, એક અથવા બીજી દિશામાં પાવર સપ્લાયમાં ફેરફાર થાય છે.

ચોખા. 5. મિલિંગ દરમિયાન અનુકૂલનશીલ નિયંત્રણની યોજના

ટૂલ માટે વર્કપીસનો અભિગમ સૌથી વધુ ઝડપે હાથ ધરવામાં આવે છે. ટૂલના ભંગાણને રોકવા માટે, લાગુ કરેલ ફીડની માત્રા બ્લોક 7 ના તુલનાત્મક 2 ને અનુરૂપ વધારાના વોલ્ટેજ ઇનપુટના સ્વરૂપમાં સેટ કરવામાં આવે છે.

ગતિશીલ સેટિંગનું કદ રાખવા માટે, તમે એડ્સ સિસ્ટમની જડતાને પણ સમાયોજિત કરી શકો છો જેથી જેમ જેમ કટીંગ ફોર્સ વધે તેમ જડતા વધે અને ઘટે તેમ ઘટે. આવા ગોઠવણ માટે, એડજસ્ટેબલ જડતા સાથેનું વિશિષ્ટ જોડાણ એડ્સ સિસ્ટમમાં રજૂ કરવામાં આવે છે. આવા જોડાણ એક વસંત હોઈ શકે છે, જેની જડતા ખાસ લો-પાવર ઇલેક્ટ્રિક મોટરનો ઉપયોગ કરીને એડજસ્ટ કરી શકાય છે.

કટીંગ ભૂમિતિ બદલીને ડાયનેમિક સેટઅપનું કદ પણ જાળવી શકાય છે. આ માટે, પરિભ્રમણ દરમિયાન, ટ્રાન્સડ્યુસર દ્વારા નિયંત્રિત એક ખાસ ઓછી-પાવર ઇલેક્ટ્રિક ડ્રાઇવ, જે એઇડ્સ સિસ્ટમના સ્થિતિસ્થાપક તત્વની વિકૃતિને સમજે છે, વર્કપીસની સપાટી પર તેની ટોચ પરથી પસાર થતા અક્ષની આસપાસ મિલિંગ કટરને ફેરવે છે. કટરને આપમેળે ફેરવવાથી, કટીંગ ફોર્સ અને ડાયનેમિક સેટિંગનું કદ સ્થિર થાય છે.

ચોખા. 6. પ્રેશર સ્વીચ

મેટલ કટીંગ મશીનોની હાઇડ્રોલિક પાઇપલાઇન્સ પરના ભારમાં ફેરફાર તેલના દબાણમાં ફેરફાર સાથે છે. લોડને મોનિટર કરવા માટે પ્રેશર સ્વીચનો ઉપયોગ થાય છે (ફિગ. 6). જ્યારે પાઇપ 1 માં તેલનું દબાણ વધે છે, ત્યારે તેલ-પ્રતિરોધક રબર પટલ 2 ફ્લેક્સ કરે છે. આ કિસ્સામાં, લિવર 3, સ્પ્રિંગ 4 દબાવીને, માઇક્રોસ્વિચ 5 ને ફેરવે છે અને દબાવી દે છે. રિલે 50-650 N / cm2 ના દબાણ સાથે કામ કરવા માટે રચાયેલ છે.