આધુનિક ઉત્પાદનમાં ઔદ્યોગિક રોબોટ્સ - પ્રકારો અને ઉપકરણો

ઔદ્યોગિક રોબોટ્સ આજે માનવ ઉત્પાદનમાં વ્યાપકપણે ઉપયોગમાં લેવાય છે. તેઓ પરિવહન અને કાર્ગો કામગીરીના મિકેનાઇઝેશન અને ઓટોમેશન તેમજ ઘણી તકનીકી પ્રક્રિયાઓના સૌથી અસરકારક માધ્યમ તરીકે સેવા આપે છે.

ઔદ્યોગિક રોબોટ્સની રજૂઆતની સકારાત્મક અસર સામાન્ય રીતે ઘણી બાજુઓથી એક સાથે જોવા મળે છે: મજૂર ઉત્પાદકતા વધે છે, અંતિમ ઉત્પાદનની ગુણવત્તામાં સુધારો થાય છે, ઉત્પાદન ખર્ચમાં ઘટાડો થાય છે, વ્યક્તિ માટે કામ કરવાની પરિસ્થિતિઓમાં સુધારો થાય છે અને અંતે, એન્ટરપ્રાઇઝનું સંક્રમણ એક પ્રકારનું ઉત્પાદન બીજામાં રિલીઝ કરવામાં ખૂબ જ સરળતા રહે છે.

જો કે, પહેલેથી જ કાર્યરત મેન્યુઅલ ઉત્પાદન પર ઔદ્યોગિક રોબોટ્સની રજૂઆતની આવી વ્યાપક અને બહુપક્ષીય હકારાત્મક અસર પ્રાપ્ત કરવા માટે, અમલીકરણ પ્રક્રિયા માટેના આયોજિત ખર્ચની અગાઉથી ગણતરી કરવી જરૂરી છે, રોબોટની કિંમત માટે, અને તમારા ઉત્પાદન અને તકનીકી પ્રક્રિયાની જટિલતા ઔદ્યોગિક રોબોટ્સ સ્થાપિત કરવામાં મદદ કરવા માટે આધુનિકીકરણ યોજના માટે સામાન્ય રીતે પર્યાપ્ત છે કે કેમ તે પણ તોલવું.

વાસ્તવમાં, કેટલીકવાર શરૂઆતમાં ઉત્પાદન એટલું સરળ હોય છે કે રોબોટ્સ ઇન્સ્ટોલ કરવું ફક્ત અવ્યવહારુ અને નુકસાનકારક પણ છે. વધુમાં, રોબોટ્સના સેટઅપ, જાળવણી, પ્રોગ્રામિંગ અને કામની પ્રક્રિયામાં - સહાયક ઉપકરણો વગેરે માટે લાયકાત ધરાવતા કર્મચારીઓની જરૂર પડશે. આને અગાઉથી ધ્યાનમાં લેવું મહત્વપૂર્ણ છે.

એક રીતે અથવા બીજી રીતે, ઉત્પાદનમાં રોબોટિક માનવરહિત ઉકેલો આજે વધુને વધુ સુસંગત બની રહ્યા છે, જો માત્ર એટલા માટે કે માનવ સ્વાસ્થ્ય પરની હાનિકારક અસર ઓછી કરવામાં આવે. ચાલો અહીં એ સમજણ ઉમેરીએ કે પ્રોસેસિંગ અને ઇન્સ્ટોલેશનનું સંપૂર્ણ ચક્ર ઝડપથી થાય છે, સ્મોક બ્રેક્સ માટે વિરામ વિના અને કોઈપણ ઉત્પાદનમાં સહજ ભૂલો વિના જ્યાં રોબોટને બદલે જીવંત વ્યક્તિ કાર્ય કરે છે. માનવ પરિબળ, રોબોટ્સ સેટ કર્યા પછી અને તકનીકી પ્રક્રિયા શરૂ કર્યા પછી, વ્યવહારીક રીતે બાકાત છે.

આજે, મોટાભાગના કિસ્સાઓમાં મેન્યુઅલ લેબરનું સ્થાન રોબોટિક મેનિપ્યુલેટરના શ્રમ દ્વારા લેવામાં આવે છે: ટૂલ ગ્રિપ, ટૂલ ફિક્સેશન, વર્કપીસ રીટેન્શન, વર્ક એરિયામાં ફીડિંગ. મર્યાદાઓ ફક્ત આના દ્વારા લાદવામાં આવે છે: લોડ ક્ષમતા, મર્યાદિત કાર્યક્ષેત્ર, પૂર્વ-પ્રોગ્રામ કરેલ હલનચલન.

ઔદ્યોગિક રોબોટ પ્રદાન કરવામાં સક્ષમ છે:

-

ઝડપી અને સચોટ સ્થિતિ માટે ઉચ્ચ ઉત્પાદકતા આભાર; વધુ સારી કાર્યક્ષમતા, કારણ કે તે જે લોકોને બદલે છે તેમને પગાર ચૂકવવાની જરૂર નથી, એક ઓપરેટર પૂરતું છે;

-

ઉચ્ચ ગુણવત્તા - 0.05 મીમીના ઓર્ડરની ચોકસાઈ, લગ્નની ઓછી સંભાવના;

-

માનવ સ્વાસ્થ્ય માટે સલામતી, ઉદાહરણ તરીકે, એ હકીકતને કારણે કે પેઇન્ટિંગ કરતી વખતે, પેઇન્ટ અને વાર્નિશ સાથે માનવ સંપર્ક હવે બાકાત છે;

-

છેવટે, રોબોટનો કાર્યક્ષેત્ર સખત મર્યાદિત છે અને તેને ન્યૂનતમ જાળવણીની જરૂર છે, જો કાર્યકારી વાતાવરણ રાસાયણિક રીતે આક્રમક હોય, તો પણ રોબોટની સામગ્રી આ અસરનો સામનો કરશે.

ઐતિહાસિક રીતે, પ્રથમ પેટન્ટ ઔદ્યોગિક રોબોટ 1961માં યુનિમેશન ઇન્ક દ્વારા ન્યુ જર્સીમાં જનરલ મોટર્સ પ્લાન્ટ માટે બહાર પાડવામાં આવ્યો હતો. રોબોટની ક્રિયાઓનો ક્રમ ચુંબકીય ડ્રમ પર કોડના રૂપમાં રેકોર્ડ કરવામાં આવે છે અને સામાન્યકૃત કોઓર્ડિનેટ્સમાં ચલાવવામાં આવે છે. ક્રિયાઓ કરવા માટે, રોબોટ હાઇડ્રોલિક એમ્પ્લીફાયરનો ઉપયોગ કરે છે. આ ટેક્નોલોજી પાછળથી જાપાનીઝ કાવાસાકી હેવી ઈન્ડસ્ટ્રીઝ અને ઈંગ્લિશ ગેસ્ટ, કીન અને નેટલફોલ્ડ્સને ટ્રાન્સફર કરવામાં આવી હતી. આમ, યુનિમેશન ઈન્ક દ્વારા રોબોટ્સનું ઉત્પાદન કંઈક અંશે વિસ્તર્યું હતું.

1970 સુધીમાં, સ્ટેનફોર્ડ યુનિવર્સિટીએ પ્રથમ રોબોટ વિકસાવ્યો હતો જે 6 ડિગ્રી સ્વતંત્રતા સાથે માનવ હાથની ક્ષમતાઓ જેવો હતો, જે કમ્પ્યુટર દ્વારા નિયંત્રિત હતો અને તેમાં ઇલેક્ટ્રિક ડ્રાઇવ્સ હતી. તે જ સમયે, જાપાની કંપની નાચી તેને વિકસાવી રહી છે. જર્મનીનું KUKA રોબોટિક્સ 1973માં ફેમ્યુલસ સિક્સ-એક્સિસ રોબોટનું પ્રદર્શન કરશે અને સ્વિટ્ઝર્લૅન્ડનું ABB રોબોટિક્સ હવે ASEA રોબોટનું વેચાણ શરૂ કરશે, જે છ-અક્ષી અને ઇલેક્ટ્રોમિકેનિકલ રીતે સંચાલિત છે.

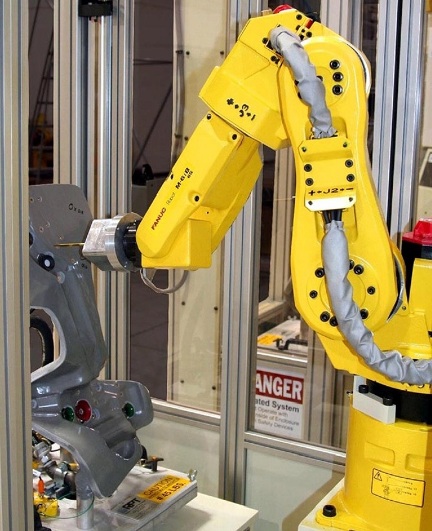

1974 માં, જાપાની કંપની ફાનુકે તેનું પોતાનું ઉત્પાદન સ્થાપ્યું. 1977 માં, પ્રથમ યાસ્કાવા રોબોટ બનાવવામાં આવ્યો હતો.કોમ્પ્યુટર ટેક્નોલોજીના વિકાસ સાથે, રોબોટ્સ વધુને વધુ ઓટોમોટિવ ઉદ્યોગમાં દાખલ થઈ રહ્યા છે: 1980 ના દાયકાની શરૂઆતમાં, જનરલ મોટર્સે તેની પોતાની ફેક્ટરી ઓટોમેશન સિસ્ટમની રચનામાં ચાલીસ અબજ ડોલરનું રોકાણ કર્યું.

1984 માં, સ્થાનિક અવતોવાઝે KUKA રોબોટિક્સ પાસેથી લાઇસન્સ મેળવ્યું અને તેની પોતાની ઉત્પાદન લાઇન માટે રોબોટ્સનું ઉત્પાદન કરવાનું શરૂ કર્યું. 1995 સુધીમાં, વિશ્વના તમામ રોબોટ્સમાંથી લગભગ 70% જાપાનમાં હશે, તેનું સ્થાનિક બજાર. આ રીતે, ઔદ્યોગિક રોબોટ્સ આખરે ઓટોમોટિવ ઉદ્યોગમાં પોતાને સ્થાપિત કરશે.

વેલ્ડીંગ વિના ઓટોમોટિવ ઉત્પાદન કેવી રીતે ચાલે છે? કોઈ રસ્તો નથી. તેથી તે તારણ આપે છે કે વિશ્વના તમામ ઓટોમોટિવ ઉદ્યોગો સેંકડો રોબોટિક વેલ્ડીંગ સંકુલથી સજ્જ છે. દરેક પાંચમો ઔદ્યોગિક રોબોટ વેલ્ડીંગમાં સામેલ છે. આગળની માંગ રોબોટિક લોડરની છે, પરંતુ આર્ગોન આર્ક અને સ્પોટ વેલ્ડીંગ પ્રથમ આવે છે.

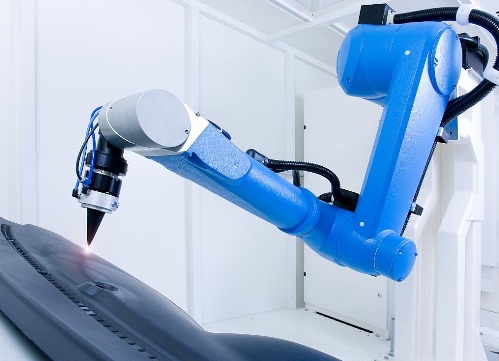

કોઈ મેન્યુઅલ વેલ્ડીંગ સીમની ગુણવત્તા અને પ્રક્રિયા નિયંત્રણની ડિગ્રી સાથે વિશિષ્ટ રોબોટ સાથે મેચ કરી શકતું નથી. લેસર વેલ્ડીંગ વિશે શું, જ્યાં કેન્દ્રિત લેસર દ્વારા 2 મીટર સુધીના અંતરથી, તકનીકી પ્રક્રિયા 0.2 મીમીની ચોકસાઈ સાથે હાથ ધરવામાં આવે છે - તે વિમાનના નિર્માણ અને દવામાં બદલી ન શકાય તેવી છે. તેમાં CAD/CAM ડિજિટલ સિસ્ટમ્સ સાથેનું એકીકરણ ઉમેરો.

વેલ્ડીંગ રોબોટમાં ત્રણ મુખ્ય ઓપરેટિંગ એકમો છે: એક વર્કિંગ બોડી, કમ્પ્યુટર જે વર્કિંગ બોડી અને મેમરીને નિયંત્રિત કરે છે. વર્કિંગ બોડી હાથ જેવા હેન્ડલથી સજ્જ છે. શરીરને ત્રણ અક્ષો (X, Y, Z) સાથે ચળવળની સ્વતંત્રતા છે, અને ગ્રિપર પોતે આ અક્ષોની આસપાસ ફેરવી શકે છે. રોબોટ પોતે માર્ગદર્શિકાઓ સાથે આગળ વધી શકે છે.

ઉત્પાદનોના કદ અને વજનને ધ્યાનમાં લીધા વિના કોઈપણ આધુનિક ઉત્પાદન સુવિધા અનલોડ અને લોડ કર્યા વિના કરી શકતી નથી. રોબોટ સ્વતંત્ર રીતે વર્કપીસને મશીનમાં ઇન્સ્ટોલ કરશે, પછી તેને અનલોડ કરીને મૂકશે. રોબોટ એક સાથે અનેક મશીનો સાથે સંપર્ક કરી શકે છે. અલબત્ત, અમે આ સંદર્ભમાં એરપોર્ટ પર સામાનના લોડિંગનો ઉલ્લેખ કરી શકતા નથી.

રોબોટ્સ પહેલેથી જ કર્મચારીઓના ખર્ચને ન્યૂનતમ ઘટાડવાનું શક્ય બનાવે છે. તે માત્ર પંચિંગ અથવા ઓવન ઓપરેશન જેવા સરળ કાર્યો વિશે નથી. રોબોટ્સ વધુ મુશ્કેલ પરિસ્થિતિઓમાં વધુ વજન ઉપાડવામાં સક્ષમ છે, જ્યારે થાકેલા નથી અને જીવંત વ્યક્તિ કરતા નોંધપાત્ર રીતે ઓછો સમય વિતાવે છે.

ફાઉન્ડ્રી અને લુહારમાં, ઉદાહરણ તરીકે, પરિસ્થિતિઓ પરંપરાગત રીતે લોકો માટે ખૂબ જ મુશ્કેલ છે. રોબોટાઇઝેશનની દ્રષ્ટિએ આ પ્રકારનું ઉત્પાદન અનલોડિંગ અને લોડિંગ પછી ત્રીજા સ્થાને છે. તે કોઈ સંયોગ નથી કે લગભગ તમામ યુરોપિયન ફાઉન્ડ્રી હવે ઔદ્યોગિક રોબોટ્સ સાથે સ્વચાલિત સિસ્ટમોથી સજ્જ છે. રોબોટને અમલમાં મૂકવાનો ખર્ચ એન્ટરપ્રાઇઝને હજારો ડોલરનો ખર્ચ કરે છે, પરંતુ તેના નિકાલ પર એક ખૂબ જ લવચીક સંકુલ દેખાય છે, જે વળતર કરતાં વધુ છે.

રોબોટિક લેસર અને પ્લાઝ્મા કટીંગ પ્લાઝ્મા ટોર્ચ સાથે પરંપરાગત રેખાઓ સુધારવી. ત્રિ-પરિમાણીય કટીંગ અને ખૂણાઓ અને આઇ-બીમનું કટીંગ, આગળની પ્રક્રિયા માટે તૈયારી, વેલ્ડીંગ, ડ્રિલિંગ. ઓટોમોટિવ ઉદ્યોગમાં, આ તકનીક ફક્ત બદલી ન શકાય તેવી છે, કારણ કે સ્ટેમ્પિંગ અને આકાર આપ્યા પછી ઉત્પાદનોની કિનારીઓ સચોટ અને ઝડપથી કાપવી આવશ્યક છે.

આવા એક રોબોટ વેલ્ડીંગ અને કટીંગ બંનેને જોડી શકે છે.વોટરજેટ કટીંગની રજૂઆત દ્વારા ઉત્પાદકતામાં વધારો થાય છે, જે સામગ્રી પર ગરમીના બિનજરૂરી સંપર્કને દૂર કરે છે. આમ, અઢી મિનિટમાં, ફ્રાન્સમાં રેનોના રોબોટિક પ્લાન્ટમાં રેનો એસ્પેસ કૂપ્સની મેટલના તમામ નાના છિદ્રો કાપી નાખવામાં આવે છે.

ફર્નિચર, ઓટોમોબાઈલ અને અન્ય ઉત્પાદનોના ઉત્પાદનમાં, વર્કહેડ સાથે સંકળાયેલી રોબોટિક ટ્યુબ બેન્ડિંગ ઉપયોગી છે જ્યારે ટ્યુબને રોબોટ દ્વારા સ્થિત કરવામાં આવે છે અને તે ખૂબ જ ઝડપથી વળે છે. આવી પાઇપ હવે વિવિધ તત્વોથી સજ્જ થઈ શકે છે જે રોબોટ દ્વારા મેન્ડ્રેલ્સને વાળવાની પ્રક્રિયામાં દખલ કરશે નહીં.

એજિંગ, ડ્રિલિંગ અને મિલિંગ - રોબોટ માટે શું સરળ હોઈ શકે છે, પછી ભલે તે મેટલ, લાકડું કે પ્લાસ્ટિક હોય. ચોક્કસ અને ટકાઉ મેનિપ્યુલેટર આ કાર્યોને બેંગ સાથે હેન્ડલ કરે છે. કાર્યક્ષેત્ર મર્યાદિત નથી, તે વિસ્તૃત અક્ષ અથવા અનેક નિયંત્રિત અક્ષો સ્થાપિત કરવા માટે પૂરતું છે, જે ઉત્તમ સુગમતા વત્તા ઉચ્ચ ગતિ આપશે. વ્યક્તિ આ કરી શકતી નથી.

મિલિંગ ટૂલની રોટેશનલ ફ્રીક્વન્સીઝ દર મિનિટે હજારો રિવોલ્યુશન સુધી પહોંચે છે, અને સીમનું ગ્રાઇન્ડીંગ સંપૂર્ણપણે સરળ પુનરાવર્તિત હલનચલનની શ્રેણીમાં પરિવર્તિત થાય છે. પરંતુ ભૂતકાળમાં, સેન્ડિંગ અને ઘર્ષક સપાટીની સારવારને કંઈક ગંદા અને ભારે અને ખૂબ નુકસાનકારક માનવામાં આવતું હતું. ઘર્ષક પટ્ટો પસાર કર્યા પછી ફીલ્ડ વ્હીલ પ્રોસેસિંગ દરમિયાન પેસ્ટ હવે આપમેળે ખવડાવવામાં આવે છે. ઓપરેટર માટે ઝડપી અને સલામત.

ઔદ્યોગિક રોબોટિક્સ માટેની સંભાવનાઓ પ્રચંડ છે, કારણ કે રોબોટ્સ મૂળભૂત રીતે લગભગ કોઈપણ ઉત્પાદન પ્રક્રિયામાં અને અમર્યાદિત માત્રામાં રજૂ કરી શકાય છે.સ્વયંસંચાલિત કાર્યની ગુણવત્તા કેટલીકવાર એટલી ઊંચી હોય છે કે તે માનવ હાથ માટે ફક્ત અપ્રાપ્ય છે. ત્યાં સમગ્ર મોટા ઉદ્યોગો છે જ્યાં ભૂલો અને અચોક્કસતા અસ્વીકાર્ય છે: એરક્રાફ્ટ ઉત્પાદન, ચોકસાઇ તબીબી સાધનો, અતિ-ચોકસાઇવાળા શસ્ત્રો, વગેરે. વ્યક્તિગત સાહસોની સ્પર્ધાત્મકતામાં વધારો અને તેમની અર્થવ્યવસ્થા પર હકારાત્મક અસરનો ઉલ્લેખ ન કરવો.