રિલે-કોન્ટેક્ટર સર્કિટ્સમાં ખામી શોધવી. ભાગ 2

અહીં શરૂઆત તપાસો: રિલે-કોન્ટેક્ટર સર્કિટ્સમાં ખામી શોધવી. ભાગ 1

ઉદાહરણ 7. ખામી માપદંડ.

કોઇલની કાર્યકારી સ્થિતિ દો રિલે માત્ર એક પરિમાણ દ્વારા લાક્ષણિકતા — પ્રતિકાર R = 2200 ± 150 ઓહ્મ.

આ કિસ્સામાં, સહનશીલતાની બહારના વાસ્તવિક પ્રતિકારના વિચલનના આધારે રિલેના પ્રતિકારની આયોજિત નિવારક તપાસ દરમિયાન, ખામીઓની હાજરી નોંધવામાં આવી હતી. ઉદાહરણો 1,2.

તે જ સમયે, ઉદાહરણ 3 માં દર્શાવેલ ખામી સાથે રિલે કોઇલને કાર્યકારી તરીકે વર્ગીકૃત કરવામાં આવશે.

ઉદ્દેશ્ય પ્રમાણે કાર્યરત ઉત્પાદનમાં ખામીની હાજરી રક્ષણાત્મક અને એલાર્મ ઉપકરણોના સક્રિયકરણ દ્વારા અથવા અવલોકન કરેલ પરિમાણોના અસ્વીકાર્ય વિચલનોની ઘટના દ્વારા ઓળખવામાં આવે છે.

ઉદાહરણ 8. ખામીની હાજરી નક્કી કરવી.

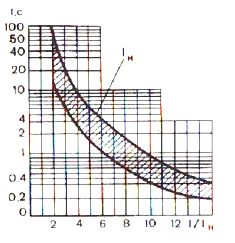

વીજળીનો ઉપભોક્તા સર્કિટ બ્રેકર (મશીન) ના સંપર્કો દ્વારા ઊર્જા મેળવે છે, જે ફિગમાં દર્શાવેલ વર્તમાન સમયની લાક્ષણિકતા ધરાવતા આશ્રિત પ્રકાશનથી સજ્જ છે. 3.

ચોખા. 3 સર્કિટ બ્રેકર સમય વર્તમાન લાક્ષણિકતા

ચોખા. 3 સર્કિટ બ્રેકર સમય વર્તમાન લાક્ષણિકતા

જો મશીન વપરાશકર્તાના વીજ પુરવઠામાં વિક્ષેપ પાડતું નથી, તો એવું માનવામાં આવે છે કે ઇલેક્ટ્રિકલ ઇન્સ્ટોલેશનની પાવર સપ્લાય સિસ્ટમમાં કોઈ ખામી નથી. નહિંતર, તેઓ ખામીને અસ્તિત્વમાં હોવાનું માને છે અને તે કારણ સ્થાપિત કરવાનું ચાલુ રાખે છે કે જેના કારણે આ મુદ્દો બહાર આવ્યો.

સ્વાભાવિક રીતે, પ્રકાશનની સેવાક્ષમતા અને મશીનની સમયાંતરે તપાસ કરવી આવશ્યક છે.

અંતે, ઉત્પાદનમાં ખામીઓની હાજરી ચોક્કસ અકસ્માત (અકસ્માત) ની ઘટના દ્વારા સૂચવવામાં આવે છે. અગાઉ ચર્ચા કરાયેલા લોકોથી વિપરીત, આવી પરિસ્થિતિ સામાન્ય નથી, અને જે ભાગમાં અમને રસની ખામી શોધવાની પ્રક્રિયાને અસર થતી નથી, તેને કટોકટી તરીકે ગણવી જોઈએ.

શું કહેવામાં આવ્યું છે તેનો સારાંશ આપતા, અમે નોંધીએ છીએ કે તકનીકી ડાયગ્નોસ્ટિક્સમાં, ખામીની હાજરીની હકીકત વિશે તેઓ કેવી રીતે શીખ્યા તે ધ્યાનમાં લીધા વિના, તે કહેવાનો રિવાજ છે કે ખામી બતાવ્યા પછી તેની શોધ શરૂ થાય છે.

ઉપરોક્ત વ્યાખ્યા મુજબ, કોઈપણ ખામી એ કોઈપણ ધોરણમાંથી વિચલન છે. જ્યાં સુધી એવું કોઈ વિચલન નથી, એટલે કે ખામી દેખાઈ નથી, ત્યાં સુધી કોઈ ખામી નથી.

તેથી, હાલનો અભિપ્રાય કે ખામીઓ અગાઉથી શોધી અને દૂર કરવી જોઈએ જેથી કરીને તે ભૂલથી પ્રગટ ન થાય, કારણ કે આ તકનીકી નિદાનની મૂળભૂત વિભાવનાઓ અને વિશ્વસનીયતાના સિદ્ધાંતનો વિરોધાભાસ કરે છે.

ચોક્કસ તપાસો લાગુ કરીને, ઉત્પાદનમાં ખામીની હાજરીની હકીકત સ્થાપિત કરવી હંમેશા શક્ય નથી (ઉદાહરણ 3 જુઓ), તેથી, નિયમો, પદ્ધતિઓ અને નિયંત્રણના માધ્યમોના સંબંધમાં, તમામ ખામીઓને સ્પષ્ટ અને છુપાયેલામાં વહેંચવામાં આવે છે. .

ઉત્પાદન દસ્તાવેજીકરણમાં આપવામાં આવેલ નિયંત્રણની પદ્ધતિઓ અને માધ્યમો દ્વારા સ્પષ્ટ ખામીઓ શોધી શકાય છે.

ઉદાહરણ તરીકે, ધારો કે રિલે દસ્તાવેજીકરણમાં કોઇલના સ્વાસ્થ્યને તપાસવાનો માત્ર એક જ રસ્તો છે - કોઇલ પ્રતિકાર દ્વારા. આ કિસ્સામાં, સ્વીકૃત વર્ગીકરણ અનુસાર ઉદાહરણો 1, 2 માં વર્ણવેલ ખામીઓ સ્પષ્ટ હશે. આ નિયંત્રણ પદ્ધતિ માટે ઉદાહરણ 3 માં દર્શાવેલ ખામી છુપાયેલ છે.

આ પ્રકારનું વર્ગીકરણ દાવો કરવા માટેનું કારણ આપતું નથી કે છુપાયેલા ખામીઓ બિલકુલ શોધી શકાતી નથી. તે માત્ર એટલું જ છે કે વ્યક્તિગત ખામીઓ કોઈપણ ચોક્કસ નિયંત્રણ પદ્ધતિથી છુપાયેલી હોય છે અને તેને ઓળખવા માટે એક અલગ પદ્ધતિનો ઉપયોગ કરવો આવશ્યક છે.

ઉદાહરણ 9. છુપી ખામી જાહેર કરવી.

કોઇલની કાર્યકારી સ્થિતિને નીચેના બે પરિમાણો દ્વારા દર્શાવવા દો: કોઇલનો પ્રતિકાર R1 = 2200 ± 150 ઓહ્મ; આઘાત લાગ્યો I = 0.05 + 0.002 A.

તેથી, પ્રતિકાર અને વર્તમાન માપવા દ્વારા કોઇલના સ્વાસ્થ્યનું નિરીક્ષણ કરવામાં આવે છે.

આ મોનિટરિંગ પદ્ધતિ સાથે, ખામી (ઉદાહરણ 3) છુપાવવાનું બંધ કરે છે, કારણ કે વર્તમાન Az = 0.053 A નું વાસ્તવિક મૂલ્ય અનુમતિપાત્ર 0.052 A કરતાં વધી જાય છે.

રિલેના વિન્ડિંગમાં તમામ ખામીઓ, જે તેના પ્રતિકારને 150 ઓહ્મ કરતા ઓછા ઘટાડે છે અથવા તેના દ્વારા વપરાશમાં લેવાયેલા પ્રવાહમાં 0.02 A કરતા વધુ વધારો તરફ દોરી જાય છે, અને ઓપરેશનની દેખરેખની આ પદ્ધતિ માટે છુપાયેલા તરીકે વર્ગીકૃત થવી જોઈએ.

ખામીનો દેખાવ ઉત્પાદનમાં ચોક્કસ ફેરફારો તરફ દોરી જાય છે (વાયરનું તૂટવું, તત્વોનું એકબીજા સાથે ખોટું જોડાણ, સર્કિટ દ્વારા પૂરા પાડવામાં આવતા ન હોય તેવા વર્તમાન-વહન ભાગોનું શોર્ટ સર્કિટ, ભાગોનું ભંગાણ), જેને પ્રકૃતિ કહેવામાં આવે છે. ખામી.

આ આધારે, ખામીઓને વિદ્યુત અને બિન-વિદ્યુતમાં વિભાજિત કરવામાં આવે છે.

વિદ્યુત ખામીઓમાં સંપર્ક જોડાણોનું ઉલ્લંઘન, શોર્ટ સર્કિટ, ઓપન સર્કિટ, તત્વોને એકબીજા સાથે જોડવામાં ભૂલો વગેરેનો સમાવેશ થાય છે.

તમામ સંભવિત બિન-વિદ્યુત ખામીઓમાંથી, ચાલો ફક્ત કેટલીક યાંત્રિક ખામીઓ પર ધ્યાન આપીએ, જેમ કે: તત્વોના ફાસ્ટનર્સમાં ખામી, એક્ઝિક્યુટિવ મોટર્સ (સર્વોમોટર્સ) થી નિયંત્રણો સુધી ટ્રાન્સમિશન સિસ્ટમ્સ, રિલે અને કોન્ટેક્ટર્સના ફરતા ભાગોમાં. , વગેરે

અત્યાર સુધી, ઉત્પાદનમાં એક ખામી સાથે ઉદાહરણો આપવામાં આવ્યા છે. સામાન્ય કિસ્સામાં, જો કે, ઉત્પાદનમાં એક કરતાં વધુ ખામી હોઈ શકે છે, અને પછી ઉત્પાદનમાં બહુવિધ ખામીઓ હોવાનું કહેવાય છે.

તેમ છતાં, તકનીકી ડાયગ્નોસ્ટિક્સના કાર્યમાં, ખામીઓ શોધવાની પ્રક્રિયાને એવી ધારણા હેઠળ વર્ણવવામાં આવે છે કે ઉત્પાદનમાં એક સમયે માત્ર એક જ ખામી છે.

આ સંમેલન બેના એકસાથે દેખાવાની ઓછી સંભાવના અને તેનાથી પણ વધુ ત્રણ કે ચાર ખામીઓ અને હકીકત એ છે કે એક ખામી હંમેશા સૌથી વધુ સ્પષ્ટ રીતે પ્રગટ થાય છે, અને તેની પૃષ્ઠભૂમિ પર અન્ય (અથવા અન્ય) અજાણ્યા રહે છે.

બહુવિધ ખામીઓની શોધ ત્યારે શરૂ થાય છે જ્યારે, ઉત્પાદનના આરોગ્ય અને કાર્યક્ષમતા પર નિયંત્રણ દરમિયાન જોવા મળેલી પ્રથમ ખામીને દૂર કર્યા પછી, અન્ય ખામીની હાજરી શોધી કાઢવામાં આવે છે.

કેટલીકવાર એવું માનવામાં આવે છે કે એવા કિસ્સાઓ છે કે જ્યાં બહુવિધ ખામીઓ એકબીજાને વળતર આપે છે. જો કે, આ બાબતોની સાચી સ્થિતિને અનુરૂપ નથી, જે ઉપર રજૂ કરાયેલ ખામીની વ્યાખ્યામાંથી પણ અનુસરે છે. હકીકતમાં, બહુવિધ ખામીઓની હાજરીમાં, તેમાંથી એકના તેજસ્વી અભિવ્યક્તિ ઉપરાંત, અનેક ખામીઓની સંયુક્ત ક્રિયાને કારણે બાહ્ય અભિવ્યક્તિઓને વિકૃત કરવું શક્ય છે.

ઉદાહરણ 10. બહુવિધ ખામીઓ.

શોર્ટ સર્કિટ સામે ઇલેક્ટ્રિકલ ઇન્સ્ટોલેશનના રક્ષણ માટેના સર્કિટનો આધાર એ રિલે ભાગ છે, જે તેના પરિમાણોમાંથી એક પર પ્રતિક્રિયા આપે છે અને સર્કિટ બ્રેકરના ડિસ્કનેક્ટિંગ ઇલેક્ટ્રોમેગ્નેટને સિગ્નલ મોકલે છે, જેના દ્વારા ઇલેક્ટ્રિકલ ઇન્સ્ટોલેશન પાવર મેળવે છે.

શોર્ટ સર્કિટ સામે ઇલેક્ટ્રિકલ ઇન્સ્ટોલેશનના રક્ષણ માટેના સર્કિટનો આધાર એ રિલે ભાગ છે, જે તેના પરિમાણોમાંથી એક પર પ્રતિક્રિયા આપે છે અને સર્કિટ બ્રેકરના ડિસ્કનેક્ટિંગ ઇલેક્ટ્રોમેગ્નેટને સિગ્નલ મોકલે છે, જેના દ્વારા ઇલેક્ટ્રિકલ ઇન્સ્ટોલેશન પાવર મેળવે છે.

રિલેના ભાગમાં ખામી હોવા દો જેના કારણે તે સંરક્ષિત વિસ્તારમાં અને તેની બહાર શોર્ટ સર્કિટની સ્થિતિમાં કામ કરે છે. તે જ સમયે બીજી ખામી થવા દો, જેના કારણે ટ્રિપ સોલેનોઇડ નિષ્ફળ જાય છે.

હકીકત એ છે કે, તકનીકી કારણોસર, સંરક્ષિત ઇન્સ્ટોલેશનમાંથી વીજ પુરવઠો દૂર કરવામાં આવતો નથી, ડિસ્કનેક્ટિંગ ઇલેક્ટ્રોમેગ્નેટની ખામી કોઈપણ રીતે પ્રગટ થતી નથી.

આવી ખામીની હાજરીને લીધે, રિલે ભાગમાં ખામી દેખાતી નથી, જો કે તે પ્રોટેક્શન ઝોનની બહાર શોર્ટ સર્કિટ દ્વારા ટ્રિગર થાય છે.

આમ, બાહ્યરૂપે, રક્ષણાત્મક સર્કિટ અને સર્કિટ બ્રેકર સારી કાર્યકારી ક્રમમાં દેખાય છે.

જો રિલે ભાગ દ્વારા સંરક્ષિત વિસ્તારમાં શોર્ટ સર્કિટની ઘટનામાં ઉદ્ભવેલી કટોકટીની પરિસ્થિતિને ટાળવી જરૂરી હોય, તો પછી તમે સર્કિટના રક્ષણ અને કાર્યની સમયાંતરે સંયુક્ત તપાસ કરીને ખામીની હાજરી વિશે જાણી શકો છો. કંટ્રોલ સર્કિટમાં ખલેલ પાડ્યા વિના બ્રેકર.

પરંતુ બે વિશિષ્ટ ખામીઓના એક સાથે અસ્તિત્વની હકીકત સ્થાપિત કરવા માટે, આવી તપાસ હવે પૂરતી નથી, અને વિશેષ માપદંડો અને પરીક્ષણ પદ્ધતિઓ વિકસાવવી જરૂરી છે જે વાજબી નિષ્કર્ષ કાઢવાનું શક્ય બનાવે છે કે બાહ્ય અભિવ્યક્તિઓ લાક્ષણિકતા છે. આપેલ નિરીક્ષણ માત્ર આ બે ખામીઓના સહઅસ્તિત્વનું પરિણામ છે અને અન્ય કોઈ નથી.

આવા ચિત્રનું વર્ણન ફક્ત ઇલેક્ટ્રોમેગ્નેટની નિષ્ફળતાના કિસ્સામાં જ નહીં, પણ ઇલેક્ટ્રોમેગ્નેટને રિલે ભાગ સાથે જોડતા કોઈપણ વાયરમાં ભંગાણની ઘટનામાં તેમજ કોઈપણ સંપર્કના ઉલ્લંઘનની ઘટનામાં પણ કરવામાં આવશે. ઇલેક્ટ્રોમેગ્નેટિક સર્કિટમાં જોડાણો અને અન્ય સમાન ખામીઓ.

પ્રોટેક્શન ઝોનમાં શોર્ટ સર્કિટની ઘટનામાં રિલે ભાગની નિષ્ફળતા વર્તમાન ટ્રાન્સફોર્મરના સેકન્ડરી સર્કિટમાં શોર્ટ સર્કિટની હાજરીને કારણે પણ થઈ શકે છે, જે રિલે ભાગના ઇનપુટ પર આવતા સિગ્નલ જનરેટ કરે છે.

ખામીઓના અભિવ્યક્તિમાં સમાન હોય તેવા ઉદાહરણો નોંધપાત્ર રીતે ગુણાકાર કરી શકાય છે. તેથી, ઉત્પાદનમાં માત્ર એક જ ખામી છે એમ માનીને, ખામી (તેના અસ્તિત્વની હકીકત સ્થાપિત કર્યા પછી) શોધવાની પ્રક્રિયા બનાવવા માટે તે માત્ર અનુકૂળ જ નહીં, પણ વધુ યોગ્ય પણ છે.

ઉદાહરણ 10 થી જોઈ શકાય છે તેમ, વિવિધ ખામીઓનું સમાન અભિવ્યક્તિ દરેક ચોક્કસ કિસ્સામાં ઉત્પાદનમાં કઈ ચોક્કસ ખામીઓ છે તે દર્શાવવાની મંજૂરી આપતું નથી. અમારા કિસ્સામાં, તમે ફક્ત ખામીઓના જૂથને સૂચિબદ્ધ કરી શકો છો જે સમાન બાહ્ય અભિવ્યક્તિઓ ધરાવે છે (અથવા, અન્ય શબ્દોમાં, સમાન છબી ધરાવે છે).

ઉદાહરણ 11. બહુવિધ ખામીઓના બાહ્ય અભિવ્યક્તિઓ.

ચાલો કોઇલ દ્વારા વપરાશમાં લેવાયેલ વર્તમાન અને માપ I> Iadd ના પરિણામને માપીને રિલેના સંવેદનશીલ ભાગની સેવાક્ષમતા તપાસીએ. આમ, ચેક દર્શાવે છે કે રિલેમાં ખામી છે. કોઇલમાં વર્તમાનમાં વધારો માત્ર વિદ્યુત (ઉદાહરણ તરીકે, શોર્ટ સર્કિટ) દ્વારા જ નહીં, પણ યાંત્રિક (રિલેના ફરતા ભાગમાં) ખામીઓ દ્વારા પણ થાય છે.

અનુમતિપાત્ર મર્યાદાથી ઉપરના પ્રવાહમાં જોવા મળેલો વધારો એ વિદ્યુત અને યાંત્રિક ખામી બંનેની હાજરીનું પરિણામ હોઈ શકે છે, અને બંને એક જ સમયે.

આ ઉદાહરણ એ હકીકતને સમજાવે છે કે બહુવિધ ખામીઓનું અભિવ્યક્તિ એકલના અભિવ્યક્તિઓથી બિલકુલ અલગ ન હોઈ શકે, અને માત્ર કોઇલમાં વર્તમાનને માપવાના પરિણામોથી તે કહેવું અશક્ય છે કે તે કયા કારણોસર વધ્યું છે.

બહુવિધ ખામીઓને ઓળખવા માટે, તેઓ તેને અલગ રીતે કરે છે. પ્રથમ, તેઓ ખામી શોધે છે જે પોતાને સૌથી વધુ સ્પષ્ટ રીતે પ્રગટ કરે છે, અને પછી, તેના કારણને દૂર કર્યા પછી, તેઓ ફરીથી ઉત્પાદનની કામગીરી તપાસે છે.

જો આવા નિરીક્ષણ ઉત્પાદન માટે સ્થાપિત આવશ્યકતાઓમાંથી વિચલનોની હાજરીની પુષ્ટિ કરે છે, તો પછી તેઓ સ્થાપિત વિચલનોને અનુરૂપ ખામી શોધવાનું શરૂ કરે છે.

ઉદાહરણ 11 ની સામગ્રીના સંદર્ભમાં, આનો અર્થ એ છે કે I> Iadm પર. તમારે પહેલા ખાતરી કરવી જોઈએ કે ત્યાં કોઈ શોર્ટ સર્કિટ નથી (ઉદાહરણ તરીકે, કોઇલના પ્રતિકારને માપવા દ્વારા), અને પછી, જો પ્રતિકાર સામાન્ય હોય, તો રિલેના યાંત્રિક ભાગને તપાસો.

જો કે, તમે પહેલા રિલેના યાંત્રિક ભાગ અને પછી તેની કોઇલને તપાસીને અલગ રીતે આગળ વધી શકો છો.

આમ, તે તારણ આપે છે કે આવી પ્રાથમિક ખામીની શોધ કરતી વખતે પણ, ચેકનો એક અથવા બીજો ક્રમ પસંદ કરવો સરળ નથી, તેમજ તકનીકી સંક્રમણો જેની મદદથી આ તપાસ હાથ ધરવામાં આવે છે.

તેથી, તકનીકી ડાયગ્નોસ્ટિક્સમાં, ખામી અમુક પદ્ધતિના આધારે નક્કી કરવામાં આવે છે જે ચોક્કસ સિદ્ધાંતોના ઉપયોગ માટેના નિયમો, તકનીકી માધ્યમોનો ઉપયોગ અને ચકાસણી હાથ ધરવા માટે તકનીકી સંક્રમણોની પસંદગીના નિયમો સ્થાપિત કરે છે.

ખામીની ઓળખની પસંદ કરેલી પદ્ધતિને ધ્યાનમાં લીધા વિના, ખામીની શોધ માટે એક પદાર્થ તરીકે ઉત્પાદનનો અભ્યાસ કરવો, તેમાં સંભવિત ખામીઓ અને તેના ચિહ્નોને ઓળખવા, કાર્યકારી અને ખામીયુક્ત સ્થિતિઓનું વર્ણન કરતા ઉત્પાદન મોડેલ્સ વિકસાવવા, ક્રમ નક્કી કરવા માટે તે જરૂરી છે. અને ચેકની રચના અને તેમના અમલીકરણ માટે તકનીકી સંક્રમણો પસંદ કરો.

ખામીને સફળતાપૂર્વક શોધવા માટે, વાસ્તવિક ઑબ્જેક્ટ બનાવતા તત્વો, તેમની વચ્ચેના જોડાણો, તેમજ તેની કામગીરીની વિવિધ "સૂક્ષ્મતા" અને "વિશિષ્ટતાઓ" વિશે બધું જ જાણવું જરૂરી નથી. વધુમાં, વધુ પડતી માહિતી ઘણીવાર માત્ર શોધને વેગ આપતી નથી, પરંતુ, તેનાથી વિપરીત, તેને જટિલ બનાવે છે. ખાસ કરીને, એ હકીકતને કારણે કે દરેક ખામીયુક્ત તત્વને યોગ્ય સાથે બદલી શકાતું નથી.

તેથી, શોધની ઊંડાઈ નક્કી કરતી વખતે, તેઓ મુખ્યત્વે પ્લગ-ઇન સ્તર (બોર્ડ, નોડ, મોડ્યુલ, વગેરે) દ્વારા માર્ગદર્શન આપે છે અને ઘટક સ્તરે ઘણી ઓછી વાર.

તેથી, જ્યારે કોઈ ખામી શોધી કાઢવામાં આવે છે, ત્યારે વાસ્તવિક ઑબ્જેક્ટને મોડેલ દ્વારા બદલવામાં આવે છે.

તે ધ્યાનમાં રાખવું જોઈએ કે તે જ ઉત્પાદન વિવિધ મોડેલો દ્વારા રજૂ કરી શકાય છે, તેના આધારે આ ક્ષણે તેની કઈ મિલકતો રસ ધરાવે છે તેના આધારે.

તકનીકી સંક્રમણ એ તકનીકી કામગીરીનો સંપૂર્ણ ભાગ છે, જે ઉપયોગમાં લેવાતા તકનીકી ઉપકરણોની અપરિવર્તનક્ષમતા દ્વારા વર્ગીકૃત થયેલ છે. અમારા કિસ્સામાં, ઑપરેશન એ ખામી અને તકનીકી સંક્રમણોમાંથી એકની શોધ છે — માપને 1, 2, 3 ઉદાહરણોમાં ધ્યાનમાં લેવામાં આવ્યું હતું.

સૌથી સામાન્ય મોડેલો વિવિધ પ્રકારના આકૃતિઓ (માળખાકીય, કાર્યાત્મક, સિદ્ધાંત, જોડાણો, જોડાણો, સમકક્ષ, વગેરે) છે, જે અલગ અલગ છે કે તેઓ એક જ ઉત્પાદનને વિવિધ બાજુઓથી અને વિવિધ ડિગ્રીની વિગતો સાથે રજૂ કરે છે.

તેથી, પ્રથમ, ઉત્પાદન આકૃતિઓનો ઉપયોગ મોડેલ તરીકે થાય છે. અને માત્ર તે કિસ્સાઓમાં જ્યારે સર્કિટ ખામીને શોધવા માટે પૂરતું નથી, ત્યાં ખાસ ડાયગ્નોસ્ટિક મોડલ્સ છે જે ખામીને નિર્ધારિત કરવા માટે રચાયેલ છે.

તમે ખામી શોધવાની પ્રક્રિયામાં તેમને બદલીને, એક અથવા ઘણા મોડેલનો ઉપયોગ કરી શકો છો.

ઉપયોગમાં લેવાતા તમામમાંથી, સૌથી સામાન્ય ડાયગ્નોસ્ટિક મોડલ ખામીઓની સૂચિના સ્વરૂપમાં છે (કોષ્ટક 1).

કોષ્ટક 1. લાઇટ અને સાઉન્ડ એલાર્મ સિસ્ટમ માટે ખામીઓની સૂચિના સ્વરૂપમાં ડાયગ્નોસ્ટિક મોડેલ

બાહ્ય અભિવ્યક્તિઓ સુધારાત્મક ક્રિયાઓનું કારણ બને છે બધા સૂચક અને પ્રદર્શન બંધ છે ગેરહાજર ખોરાક (ઓપરેશનલ વર્તમાન). ખામીયુક્ત MPVV. ખામીયુક્ત MCP સપ્લાય વોલ્ટેજની ઉપલબ્ધતા તપાસો MPVV બદલો. ફ્લો 10 માં સમાવેલ ન હોય તેવા બટનો દબાવ્યા પછી ICP ડિસ્પ્લેને બદલો ઘટાડેલા કોન્ટ્રાસ્ટ ડિસ્પ્લે સાથે ખામીયુક્ત ICP ખામીયુક્ત રિમોટ કંટ્રોલ એડજસ્ટ કરો કોન્ટ્રાસ્ટ ડિસ્પ્લેને બદલો ICP બદલો યુનિટ ફીડ કર્યા પછી પાવર ઈન્ડિકેટર બ્લિંક અથવા ઓપરેશન ઈન્ડિકેટર બંધ છે. મેનૂમાંના ડિસ્પ્લે પર «પરીક્ષણ» શિલાલેખ: «ખામીયુક્ત» «MPC UST» પ્રોગ્રામ કીઝના સેટ મૂલ્યો અને જોગવાઈઓ નાશ પામેલ અથવા દાખલ ન કરેલ નવા સેટ મૂલ્યો અને પ્રોગ્રામ કીઝ પ્રસ્તુત કરો. જો ખામી યથાવત રહે છે - ICP બ્લિંકિંગ અથવા રદ કરેલ સૂચક «ઓપરેશન» બદલો, સૂચક «કૉલ» રદ કરવામાં આવે છે. ડિસ્પ્લે v મેનૂ પર «પરીક્ષણ» શિલાલેખ «ખામીયુક્ત», «MAC» 1. એનાલોગ ઇનપુટ સિગ્નલ મહત્તમ અનુમતિપાત્ર અર્થને હચમચાવે છે 2. ખામીયુક્ત MAC ખામીયુક્ત MPVV (પાવર સપ્લાય ± 15 V) 1.એનાલોગ ઇનપુટ્સ અને ઓન મેનુ «નેટવર્ક સેટિંગ્સ» તપાસો 2. MAC બદલો 3. MPVV બદલો

આ મોડેલ એ ધારણા પર સંકલિત કરવામાં આવ્યું છે કે તત્વ - રિલે, લેમ્પ, સોકેટ, વાયર પહેલાં ખામીની શોધ હાથ ધરવામાં આવે છે.

આવા મોડેલનો ઉપયોગ કરીને ખામીઓ શોધવાની પ્રક્રિયા અત્યંત સરળ છે. આવી સૂચિની એક કૉલમમાં આપેલ સાથે વાસ્તવિક ખામીના અભિવ્યક્તિઓની તુલના કરીને, ખામીનું કારણ અને તેના નિવારણની પદ્ધતિ અન્યમાં જોવા મળે છે. હું છું.

વિદ્યુત મશીનો માટે, આવા મોડેલનું વર્ણન આરજી જેમકે દ્વારા ક્લાસિક પુસ્તકમાં કરવામાં આવ્યું છે.

ખામીઓ શોધવાની આ પદ્ધતિનો અવકાશ મુખ્યત્વે એ હકીકત દ્વારા મર્યાદિત છે કે વધુ કે ઓછા જટિલ ઉત્પાદન માટે ખામીઓની સંપૂર્ણ સૂચિનું સંકલન કરવું વ્યવહારીક રીતે અશક્ય છે, એટલે કે. ડાયગ્નોસ્ટિક મોડેલ બનાવવું અશક્ય છે જે તમામ સંભવિત ખામીઓને ધ્યાનમાં લે છે.

ઓલેગ ઝખારોવ "રિલે-કોન્ટેક્ટર સર્કિટ્સમાં ખામી શોધ"